Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-10-24 Herkunft:Powered

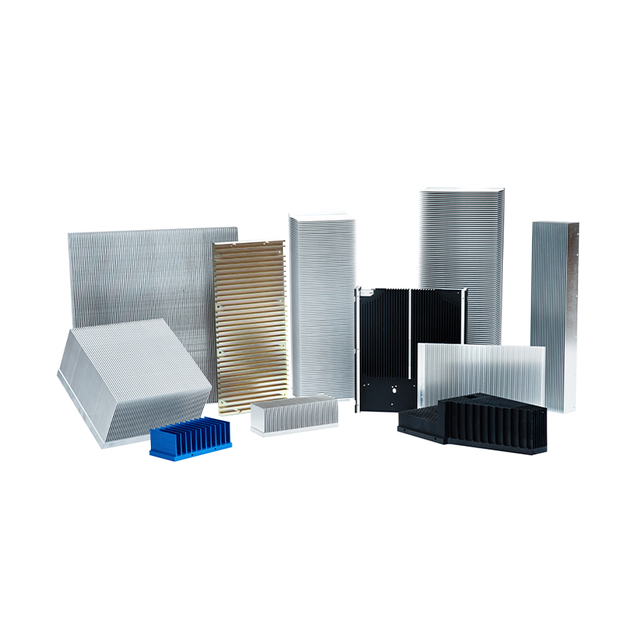

Die Wahl des richtigen Kühlkörpermaterials ist für ein effektives Wärmemanagement von größter Bedeutung und wirkt sich direkt auf die Leistung, Langlebigkeit und Kosten eines Geräts aus. Während Aluminium und Kupfer aufgrund ihrer hervorragenden Wärmeleitfähigkeit und Vielseitigkeit bei der Herstellung die am häufigsten verwendeten Materialien sind, bieten fortschrittliche Materialien wie Graphit und gemischte Zusammensetzungen besondere Vorteile für einzigartige Anwendungen und gewährleisten eine optimale Wärmeableitung über verschiedene elektronische Systeme hinweg.

Haben Sie sich jemals gefragt, was verhindert, dass Ihre Hochleistungselektronik kaputt geht? Dies alles ist einem cleveren Wärmemanagement zu verdanken, und das Herzstück davon ist der bescheidene Kühlkörper. Aber nicht alle Kühlkörper sind gleich und das Material, aus dem sie hergestellt sind, ist bahnbrechend. Das richtige Kühlkörpermaterial kann den Unterschied zwischen einem Gerät, das jahrelang reibungslos läuft, und einem Gerät, das ständig überhitzt, ausmachen. Lassen Sie uns tief in die Welt der Kühlkörpermaterialien eintauchen, die Vor- und Nachteile jedes einzelnen erforschen und Ihnen dabei helfen, herauszufinden, welches für Ihre spezifischen Kühlherausforderungen am besten geeignet ist.

Gemischte Zusammensetzungen: Hybride Kühlkörper-Materiallösungen

Faktoren, die die Auswahl des Kühlkörpermaterials beeinflussen

Die Wahl des Kühlkörpermaterials ist nicht nur ein nebensächliches Detail; Es handelt sich um eine grundlegende Entscheidung, die die Effizienz und Wirksamkeit jedes Wärmemanagementsystems bestimmt.

Das Material des Kühlkörpers ist von entscheidender Bedeutung, da es direkt die Fähigkeit des Kühlkörpers bestimmt, Wärmeenergie aufzunehmen und abzuleiten, was sich auf die Leistung, Zuverlässigkeit und Lebensdauer des Geräts auswirkt. Materialien mit hoher Wärmeleitfähigkeit, wie Kupfer und Aluminium, sind für die effiziente Wärmeableitung von empfindlichen elektronischen Komponenten unerlässlich, verhindern Überhitzung und sorgen für einen stabilen Betrieb.

Stellen Sie sich einen Kühlkörper als Wärmebrücke vor, die Wärme von einer heißen Komponente in die kühlere Umgebung transportiert. Das Material dieser Brücke ist entscheidend, da es bestimmt, wie schnell und effizient diese Wärmeübertragung erfolgen kann. Wenn das Material der Aufgabe nicht gewachsen ist, kommt es zu einem Hitzestau, der zu einer Kaskade von Problemen führt:

Reduzierte Leistung: Überhitzte Komponenten „drosseln“ oder verlangsamen sich oft, um sich selbst zu schützen, was zu einem spürbaren Leistungsabfall führt. Ihr Gaming-PC könnte stottern oder ein Industrie-Controller könnte träge werden.

Kürzere Lebensdauer: Eine längere Einwirkung hoher Temperaturen beschleunigt den Materialabbau elektronischer Komponenten und verkürzt deren Lebensdauer erheblich. Dies bedeutet einen häufigeren Austausch und höhere Wartungskosten.

Zuverlässigkeitsprobleme: Zeitweilige Ausfälle, unerwartete Abschaltungen oder sogar dauerhafte Schäden können auftreten, wenn die Wärme nicht effektiv verwaltet wird. Bei kritischen Anwendungen wie medizinischen Geräten oder Automobilsystemen kann dies schwerwiegende Folgen haben.

Sicherheitsbedenken: In extremen Fällen kann unkontrollierte Hitze zum Ausfall von Komponenten, zu Rauchentwicklung oder sogar zu Bränden führen, was ein erhebliches Sicherheitsrisiko darstellt.

Das Hauptmerkmal, auf das wir bei einem Kühlkörpermaterial achten, ist eine hohe Wärmeleitfähigkeit. Diese Eigenschaft misst, wie gut ein Material Wärme leitet. Je höher die Wärmeleitfähigkeit, desto schneller kann Wärme durch das Material und von der Wärmequelle weg transportiert werden. Neben der Leitfähigkeit spielen auch andere Faktoren wie Dichte, Kosten, Bearbeitbarkeit und Korrosionsbeständigkeit eine wichtige Rolle bei der Bestimmung der Eignung eines Kühlkörpermaterials für eine bestimmte Anwendung.

Wenn Sie an einen Kühlkörper denken, stellen Sie sich wahrscheinlich einen aus Aluminium vor. Es ist nicht ohne Grund der unangefochtene Champion.

Aluminium ist aufgrund seines hervorragenden Gleichgewichts zwischen Wärmeleitfähigkeit (ca. 167 W/mK für gängige Legierungen), geringer Dichte, hoher Festigkeit und außergewöhnlicher Formbarkeit das am häufigsten verwendete Kühlkörpermaterial. Diese Eigenschaften machen die Herstellung komplexer Rippengeometrien durch Extrusion kostengünstig und bieten effiziente und leichte thermische Lösungen für eine Vielzahl von Anwendungen.

Die Beliebtheit von Aluminium liegt nicht nur daran, dass es reichlich vorhanden ist; Es geht um eine perfekte Mischung von Eigenschaften, die es unglaublich vielseitig und kostengünstig machen. Es ist das bevorzugte Kühlkörpermaterial für alles, von der Unterhaltungselektronik bis hin zu Industriegeräten.

Lassen Sie uns zusammenfassen, warum Aluminium als Kühlkörpermaterial glänzt :

Gute Wärmeleitfähigkeit: Aluminiumlegierungen wie 6061 und 6063 sind zwar nicht so hoch wie Kupfer, bieten aber eine respektable Wärmeleitfähigkeit von etwa 167 W/mK. Dies ist für die meisten Anwendungen mehr als ausreichend und leitet die Wärme effizient von den Komponenten ab.

Geringe Dichte und geringes Gewicht: Mit einer Dichte von etwa 2.700 kg/m³ ist Aluminium deutlich leichter als Kupfer. Dies ist ein großer Vorteil bei tragbaren Geräten, Luft- und Raumfahrt- und Automobilanwendungen, bei denen Gewichtsreduzierung von entscheidender Bedeutung ist.

Hohes Verhältnis von Festigkeit zu Gewicht: Aluminium bietet eine gute mechanische Festigkeit und ermöglicht robuste Kühlkörperkonstruktionen, die physischen Belastungen standhalten, ohne übermäßiges Gewicht hinzuzufügen.

Hervorragende Formbarkeit und Bearbeitbarkeit: Hier zeichnet sich Aluminium wirklich aus. Es lässt sich leicht extrudieren und ermöglicht es Herstellern, komplexe Rippendesigns mit großer Oberfläche zu geringen Kosten zu erstellen. Es lässt sich auch problemlos für individuelle, komplizierte Formen bearbeiten.

Korrosionsbeständigkeit: Aluminium bildet an der Luft auf natürliche Weise eine schützende Oxidschicht, die für eine gute Korrosionsbeständigkeit sorgt. Dies kann durch Eloxieren noch verstärkt werden, wodurch sich auch der Emissionsgrad verbessert.

Kosteneffizienz: Aluminium ist im Vergleich zu anderen Hochleistungs-Thermomaterialien relativ kostengünstig und eignet sich daher ideal für die Massenproduktion.

Als werden am häufigsten zwei spezielle Aluminiumlegierungen verwendet Kühlkörpermaterial :

Aluminium 6061 (A6061): Bekannt für seine guten mechanischen Eigenschaften und Schweißbarkeit. Es wird häufig für bearbeitete Kühlkörper verwendet, bei denen Festigkeit und präzise Eigenschaften erforderlich sind. Seine Wärmeleitfähigkeit liegt bei etwa 167 W/mK.

Aluminium 6063 (A6063): Aufgrund seiner hervorragenden Formbarkeit sehr beliebt für die Extrusion. Dies ermöglicht die Erstellung komplizierter, durchgehender Rippenprofile, was die Produktion in großen Mengen sehr kostengünstig macht. Außerdem hat es eine Wärmeleitfähigkeit von ca. 167 W/mK.

Aluminium ist das bevorzugte Kühlkörpermaterial in einer Vielzahl von Produkten:

Unterhaltungselektronik: Smartphones, Laptops, Spielekonsolen, Router und LED-Fernseher.

LED-Beleuchtung: Unverzichtbar für die Wärmeableitung von LED-Chips, um eine lange Lebensdauer und eine konstante Lichtleistung zu gewährleisten.

Automobilelektronik: Steuergeräte, Infotainmentsysteme und Leistungselektronik in Elektrofahrzeugen.

Industrielle Automatisierung: SPS, Motorantriebe und Netzteile.

Telekommunikation: Basisstationen und Netzwerkausrüstung.

Die Vielseitigkeit und ausgewogenen Eigenschaften von Aluminium machen es zum bevorzugten Kühlkörpermaterial für die meisten Herausforderungen beim Wärmemanagement.

Wenn maximale Wärmeübertragung absolute Priorität hat und Kosten oder Gewicht zweitrangig sind, rückt Kupfer ins Rampenlicht.

Kupfer ist ein Premium-Kühlkörpermaterial, das für seine hervorragende Wärmeleitfähigkeit bekannt ist, die typischerweise zwischen 385 und 400 W/mK liegt, was es ideal für Hochleistungsanwendungen mit extremer Wärmebelastung macht. Obwohl es schwerer und teurer als Aluminium ist, verhindert seine außergewöhnliche Fähigkeit zur schnellen Wärmeübertragung Hotspots und sorgt für optimale Leistung in kompakten, hochdichten elektronischen Systemen.

Unter den unedlen Metallen ist Kupfer unangefochten der König der Wärmeleitfähigkeit. Wenn Sie es mit einer Komponente zu tun haben, die auf kleinem Raum viel Wärme erzeugt, und Sie diese Wärme so schnell wie möglich ableiten müssen, ist Kupfer oft das Kühlkörpermaterial der Wahl.

Aus folgenden Gründen wird Kupfer als Hochleistungs- Kühlkörpermaterial ausgewählt :

Außergewöhnliche Wärmeleitfähigkeit: Dies ist der größte Vorteil von Kupfer. Mit einer Wärmeleitfähigkeit von 385–400 W/mK kann es Wärme mehr als doppelt so effizient leiten wie Aluminium. Dadurch eignet es sich hervorragend für die schnelle Ableitung von Wärme aus einer konzentrierten Quelle.

Hohe Wärmekapazität: Kupfer kann eine erhebliche Menge Wärme absorbieren, bevor seine eigene Temperatur erheblich ansteigt, und stellt so einen guten Wärmepuffer dar.

Hohe Festigkeit und Duktilität: Kupfer ist ein starkes und duktiles Metall, das es ermöglicht, es in verschiedene Formen zu bringen, obwohl es weniger gut für die Extrusion geeignet ist als Aluminium.

Gute Korrosionsbeständigkeit (mit Einschränkungen): Während Kupfer mit der Zeit anlaufen (oxidieren) kann, ist es in vielen Umgebungen im Allgemeinen korrosionsbeständig. Allerdings kann es mit bestimmten Chemikalien oder Feuchtigkeit reagieren, was manchmal eine Oberflächenbehandlung erforderlich macht.

Trotz seiner thermischen Leistungsfähigkeit weist Kupfer einige Nachteile auf:

Hohe Dichte und Gewicht: Kupfer ist deutlich dichter und schwerer als Aluminium (rund 8.960 kg/m³). Dies kann bei gewichtsempfindlichen Anwendungen ein großes Problem darstellen.

Höhere Kosten: Kupfer ist ein teurerer Rohstoff als Aluminium, was die Gesamtkosten des Kühlkörpers in die Höhe treibt.

Schwieriger zu bearbeiten und zu extrudieren: Obwohl Kupfer bearbeitbar ist, ist es für die Werkzeuge schwieriger als Aluminium, was die Herstellungskosten erhöht. Seine geringere Formbarkeit macht komplexe Extrusionsprofile zu einer Herausforderung und erfordert häufig alternative Herstellungsverfahren wie Schälen oder Kleben.

Weniger korrosionsbeständig als eloxiertes Aluminium: Die natürliche Korrosionsbeständigkeit ist zwar gut, aber nicht immer so robust wie die von eloxiertem Aluminium, insbesondere in bestimmten Umgebungen.

Kupfer ist typischerweise Anwendungen vorbehalten, bei denen seine hervorragende Wärmeleitfähigkeit unbedingt erforderlich ist:

High-Performance Computing (HPC): CPUs und GPUs in Gaming-PCs, Workstations und Servern, insbesondere wenn sie übertaktet sind.

Leistungselektronik: Hochleistungs-IGBTs, MOSFETs und Gleichrichter in industriellen Antrieben, Wechselrichtern und Stromversorgungen, bei denen konzentrierte Wärme eine schnelle Ableitung erfordert.

Medizinische Bildgebungsgeräte: Komponenten in MRT-Geräten oder Röntgensystemen, die erhebliche Wärme erzeugen.

Laserdioden: Hochleistungslasersysteme erfordern eine präzise Temperaturkontrolle, die oft mit Kupferkühlkörpern oder Kühlplatten erreicht wird.

In Situationen, in denen die absolut beste Wärmeübertragung erforderlich ist, bleibt Kupfer trotz seiner höheren Kosten und seines höheren Gewichts das beste Kühlkörpermaterial .

Neben herkömmlichen Metallen erfreuen sich fortschrittliche Materialien wie Graphit immer größerer Beliebtheit und bieten einzigartige thermische Eigenschaften.

Graphit, insbesondere pyrolytische Graphitplatten (PGS), ist ein aufstrebendes Kühlkörpermaterial, das für seine außergewöhnlich hohe Wärmeleitfähigkeit in der Ebene (bis zu 1700 W/mK) bekannt ist und sich daher ideal für ultradünne, leichte Wärmeverteilung in kompakter Elektronik eignet. Während seine Leitfähigkeit durch die Ebene gering ist, bietet seine anisotrope Natur in Kombination mit seiner geringen Dichte und Flexibilität einzigartige Vorteile für platzbeschränkte Anwendungen wie Smartphones und Tablets.

Wenn Sie an Graphit denken, denken Sie vielleicht an Bleistiftminen. Aber fortschrittliche Formen von Graphit, insbesondere pyrolytische Graphitplatten (PGS), revolutionieren das Wärmemanagement in bestimmten Nischen. Dieses Kühlkörpermaterial bietet eine faszinierende Mischung von Eigenschaften, die herkömmliche Metalle nicht bieten können.

Die einzigartige Kristallstruktur von Graphit verleiht ihm deutliche thermische Vorteile:

Extrem hohe Wärmeleitfähigkeit in der Ebene: Dies ist die herausragende Eigenschaft von Graphit. Bestimmte Graphitformen können Wärmeleitfähigkeitswerte von bis zu 1500–1700 W/mK aufweisen . entlang ihrer Ebene Dies ist deutlich höher als bei Kupfer, was es zu einem unglaublichen Wärmeverteiler macht.

Anisotrope Wärmeleitfähigkeit: Dies bedeutet, dass die Wärmeleitfähigkeit in verschiedene Richtungen unterschiedlich ist. Während die Leitfähigkeit in der Ebene ausgezeichnet ist, ist die Leitfähigkeit durch die Ebene (senkrecht zur Platte) sehr niedrig (ca. 5–15 W/mK). Dies kann von Vorteil sein, wenn es darum geht, die Wärme von einer Komponente wegzuleiten und sie gleichzeitig von anderen Schichten zu isolieren.

Ultraleicht: Graphit ist extrem leicht und hat eine viel geringere Dichte als Aluminium oder Kupfer. Dies ist für tragbare und tragbare Elektronik von entscheidender Bedeutung.

Dünn und flexibel: Pyrolytische Graphitplatten können unglaublich dünn (zig Mikrometer) hergestellt werden und sind flexibel, sodass sie sich an komplexe Formen anpassen und in enge Räume passen.

Elektrisch leitfähig: Graphit ist wie Metalle elektrisch leitfähig.

Trotz seiner beeindruckenden thermischen Ausbreitungsfähigkeit weist Graphit Einschränkungen auf:

Geringe Leitfähigkeit durch die Ebene: Obwohl dies für einige Anwendungen von Vorteil ist, bedeutet die sehr niedrige Leitfähigkeit durch die Ebene, dass es für die Wärmeübertragung durch einen dicken Block nicht effektiv ist. Es handelt sich in erster Linie um einen Wärmeverteiler.

Zerbrechlichkeit: Dünne Graphitplatten können spröde sein und erfordern eine sorgfältige Handhabung und Integration.

Kosten: Fortschrittliche Graphitmaterialien sind im Allgemeinen teurer als Aluminium und oft auch Kupfer, wodurch ihre Verwendung auf Premium- oder Spezialanwendungen beschränkt ist.

Herausforderungen bei der Integration: Das Anbringen von Graphitplatten an Komponenten und die Gewährleistung eines guten Wärmekontakts können komplexer sein als bei massiven Metallkühlkörpern.

Graphit wird zum bevorzugten Kühlkörpermaterial in hochmodernen, kompakten Geräten:

Smartphones und Tablets: Werden als dünne Wärmeverteiler verwendet, um die Wärme von leistungsstarken Prozessoren und Bildschirmtreibern zum Gehäuse des Geräts zu leiten, wodurch Hotspots verhindert und der Benutzerkomfort verbessert werden.

Tragbare Geräte: Smartwatches und andere tragbare Geräte profitieren vom leichten und dünnen Profil von Graphit für das Wärmemanagement.

Kompakte Elektronik: Jedes Gerät, bei dem der Platz extrem begrenzt ist und die Wärme schnell über eine größere Fläche verteilt werden muss.

LED-Hintergrundbeleuchtung: In einigen Displays tragen Graphitplatten dazu bei, die Wärme von LED-Arrays zu verteilen.

Graphit stellt als Kühlkörpermaterial einen bedeutenden Fortschritt für das Wärmemanagement im Zeitalter der Miniaturisierung und tragbarer Hochleistungselektronik dar.

Manchmal ist die beste Lösung nicht ein einzelnes Material, sondern eine clevere Kombination, wodurch Hybridkühlkörper entstehen.

Kühlkörper mit gemischter Zusammensetzung nutzen die komplementären Eigenschaften verschiedener Materialien, wie z. B. eine Kupferbasis für eine hervorragende Wärmeabsorption und eine Aluminiumlamellenstruktur für eine effiziente Wärmeableitung und Gewichtsreduzierung. Diese Hybridkonstruktionen, die häufig durch Kleben oder Löten entstehen, optimieren die Wärmeleistung für bestimmte Anwendungen, indem sie die Stärken verschiedener Kühlkörpermaterialien kombinieren und gleichzeitig deren individuelle Nachteile abmildern.

Kein einzelnes Kühlkörpermaterial ist für jedes Szenario perfekt. Aus diesem Grund greifen Ingenieure häufig auf gemischte Zusammensetzungen zurück und kombinieren zwei oder mehr Materialien, um einen Hybridkühlkörper zu schaffen, der das Beste aus beiden Welten bietet. Dieser Ansatz ermöglicht hochoptimierte thermische Lösungen, die komplexe Kühlherausforderungen bewältigen können.

Dies ist die gebräuchlichste Art von Kühlkörpern mit gemischter Zusammensetzung.

Konzept: Die Idee besteht darin, Kupfer dort zu verwenden, wo seine hohe Wärmeleitfähigkeit am kritischsten ist – direkt an der Wärmequelle – und Aluminium für den Rest des Kühlkörpers, wo seine leichten und kostengünstigen Eigenschaften von Vorteil sind.

Aufbau: Typischerweise wird auf dem wärmeerzeugenden Bauteil eine Kupfergrundplatte befestigt. Diese Bodenplatte nimmt die Wärme schnell auf und verteilt sie. Anschließend wird eine Aluminiumrippenstruktur mit der Kupferbasis verbunden, verlötet oder manchmal sogar durch Rührreibschweißen (FSW) integriert. Die Aluminiumlamellen geben diese Wärme dann effizient an die Umgebungsluft ab.

Vorteile:

Optimierte Leistung: Erzielt eine hohe Wärmeabsorption von der Quelle (Kupfer) kombiniert mit effizienter, leichter und kostengünstiger Wärmeableitung (Aluminiumlamellen).

Kostengünstig: Reduziert die insgesamt benötigte Menge an teurem Kupfer im Vergleich zu einem Kühlkörper, der vollständig aus Kupfer besteht.

Gewichtsreduzierung: Deutlich leichter als eine Vollkupferlösung.

Herstellung: Diese Hybride entstehen oft durch:

Löten/Löten: Dauerhafte Verbindung der Kupferbasis mit den Aluminiumlamellen.

Epoxidbindung: Verwendung von wärmeleitendem Epoxidharz zur Befestigung der Komponenten.

Reibrührschweißen (FSW): Ein Festkörperverbindungsprozess, der eine starke metallurgische Verbindung ohne Schmelzen erzeugt. Er wird oft für flüssige Kühlplatten verwendet, lässt sich aber auch für Kühlkörper verwenden.

Beispiele: Hochleistungs-CPU-Kühler, Leistungselektronikmodule und einige LED-Beleuchtungsanwendungen, bei denen ein Gleichgewicht zwischen Leistung, Gewicht und Kosten entscheidend ist.

Während Kupfer-Aluminium vorherrscht, gibt es auch andere Kombinationen:

Heatpipes mit Aluminium-/Kupferrippen: Heatpipes, die eine Phasenwechselflüssigkeit für eine äußerst effiziente Wärmeübertragung nutzen, werden häufig in eine Aluminium- oder Kupferrippenstruktur integriert. Das Wärmerohr transportiert die Wärme schnell von der Quelle zu den Rippen, die sie dann ableiten. Dies ist ein sehr verbreiteter Hybridansatz.

Dampfkammern mit Aluminium-/Kupferrippen: Ähnlich wie Heatpipes, aber für die 2D-Wärmeverteilung konzipiert, können Dampfkammern als Basis verwendet werden, an denen Aluminium- oder Kupferrippen zur Ableitung angebracht sind.

Graphit-Metall-Verbundwerkstoffe: Dünne Graphitplatten können mit Metallträgern (Aluminium oder Kupfer) verbunden werden, um die Wärmeverteilung in bestimmten Bereichen zu verbessern, insbesondere in kompakten Geräten.

Kühlkörper mit gemischter Zusammensetzung zeigen, dass die optimale Lösung für Kühlkörpermaterialien häufig eine durchdachte Kombination von Materialien erfordert, wobei jedes seine Stärken ausspielt, um eine überlegene Wärmeleistung zu erzielen.

Während Aluminium, Kupfer und Graphit dominieren, umfasst die Welt des Wärmemanagements auch andere spezielle Optionen für Kühlkörpermaterialien für Nischenanwendungen.

Über die üblichen Optionen hinaus bieten spezielle Kühlkörpermaterialien wie Siliziumkarbid (SiC) und Aluminiummatrix-Verbundwerkstoffe (AMCs) einzigartige Vorteile für extreme Umgebungen oder spezifische Leistungsanforderungen. SiC bietet eine hervorragende Wärmeleitfähigkeit und hohe Festigkeit bei erhöhten Temperaturen, während AMCs leichte Eigenschaften mit maßgeschneiderter Wärmeausdehnung kombinieren und so anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Verteidigung und Hochleistungselektronik abdecken.

Für bestimmte anspruchsvolle Anwendungen reichen die Standardoptionen für Kühlkörpermaterialien möglicherweise nicht aus. Hier kommen fortschrittliche und spezielle Materialien ins Spiel, die einzigartige Eigenschaften bieten, die auf extreme Bedingungen oder sehr spezifische Leistungsanforderungen zugeschnitten sind.

Siliziumkarbid ist ein Keramikmaterial, das für seine extremen Eigenschaften bekannt ist.

Eigenschaften:

Hohe Wärmeleitfähigkeit: Kann eine Wärmeleitfähigkeit im Bereich von 100–270 W/mK aufweisen, vergleichbar mit oder sogar besser als Aluminium.

Extrem hohe Härte und Festigkeit: Eines der härtesten bekannten Materialien, was es unglaublich langlebig macht.

Hohe Temperaturbeständigkeit: Kann bei viel höheren Temperaturen als Metalle ohne Qualitätsverlust betrieben werden.

Geringe Wärmeausdehnung: Hervorragende Dimensionsstabilität bei Temperaturänderungen.

Leicht: Relativ geringe Dichte.

Nachteile:

Sprödigkeit: Wie die meisten Keramiken ist es spröde und anfällig für Brüche bei Stößen.

Hohe Kosten: Sehr teuer in der Herstellung und maschinellen Bearbeitung.

Schwierig zu bearbeiten: Erfordert spezielle Diamantwerkzeuge.

Anwendungen: Module mit hoher Leistungsdichte, Luft- und Raumfahrtkomponenten und andere Anwendungen, bei denen extreme Temperaturen, raue Umgebungen und hohe Zuverlässigkeit von entscheidender Bedeutung sind und die Kosten weniger eine Rolle spielen.

Hierbei handelt es sich um Verbundwerkstoffe, bei denen Keramikpartikel (wie Siliziumkarbid oder Aluminiumnitrid) in eine Aluminiummatrix eingebettet sind.

Eigenschaften:

Maßgeschneiderte Wärmeausdehnung: Ein wesentlicher Vorteil ist die Möglichkeit, den Wärmeausdehnungskoeffizienten (CTE) anderer Komponenten (z. B. Siliziumchips) anzupassen, wodurch thermische Spannungen reduziert und die Zuverlässigkeit verbessert werden.

Verbesserte Wärmeleitfähigkeit: Kann eine höhere Wärmeleitfähigkeit als reines Aluminium erreichen, manchmal sogar an die von Kupfer herankommen.

Geringes Gewicht: Behält den leichten Vorteil von Aluminium bei.

Hohe Steifigkeit und Festigkeit: Verbesserte mechanische Eigenschaften im Vergleich zu reinem Aluminium.

Nachteile:

Höhere Kosten: Teurer als reines Aluminium.

Komplexere Fertigung: Erfordert spezielle Verarbeitungstechniken.

Anwendungen: Luft- und Raumfahrt- und Verteidigungselektronik, Hochleistungsmodule und Mikroelektronikgehäuse, bei denen die CTE-Anpassung entscheidend ist, um Ermüdungsausfälle zu verhindern.

PCMs sind zwar kein strukturelles Kühlkörpermaterial im herkömmlichen Sinne, werden jedoch häufig in Kühlkörperkonstruktionen integriert.

Konzept: PCMs absorbieren große Mengen latenter Wärme während eines Phasenwechsels (z. B. Schmelzen von fest zu flüssig) bei einer bestimmten Temperatur. Dies stellt einen vorübergehenden thermischen Puffer dar.

Eigenschaften: Hohe latente Schmelzwärme, spezifischer Schmelzpunkt.

Anwendungen: Wird in Verbindung mit herkömmlichen Kühlkörpern zur Bewältigung vorübergehender Wärmespitzen verwendet und sorgt für einen „thermischen Batterieeffekt“ in Geräten wie Laptops oder medizinischen Geräten, die zeitweilig hohen Stromlasten ausgesetzt sind.

Diese speziellen Optionen für Kühlkörpermaterialien unterstreichen die kontinuierliche Innovation im Wärmemanagement und werden den ständig wachsenden Anforderungen fortschrittlicher Elektronik gerecht.

Die Wahl des optimalen Kühlkörpermaterials ist eine vielschichtige Entscheidung, bei der Leistung, Kosten und praktische Überlegungen in Einklang gebracht werden müssen.

Die Auswahl des idealen Kühlkörpermaterials erfordert eine sorgfältige Bewertung der Wärmeleitfähigkeit, Dichte, Kosten und Herstellbarkeit sowie spezifischer Anwendungsanforderungen wie Betriebstemperatur, Umgebungsbedingungen und mechanische Einschränkungen. Das Ziel besteht darin, innerhalb der Budget- und Designgrenzen eine effiziente Wärmeableitung zu erreichen und so eine langfristige Gerätezuverlässigkeit und -leistung sicherzustellen.

Es ist selten eine einfache Entscheidung. Ingenieure müssen mehrere kritische Faktoren abwägen, um das beste Kühlkörpermaterial für ein bestimmtes Projekt zu bestimmen.

Wärmelast (Watt): Wie viel Wärme erzeugt die Komponente? Hohe Wärmebelastungen erfordern häufig Materialien mit höherer Wärmeleitfähigkeit wie Kupfer oder fortschrittliche Verbundwerkstoffe.

Temperaturanstieg (ΔT): Wie hoch ist der maximal zulässige Temperaturanstieg für die Komponente? Dies bestimmt, wie effizient der Kühlkörper arbeiten muss.

Luftstrom (natürliche vs. erzwungene Konvektion):

Natürliche Konvektion: Verlässt sich auf die Bewegung der Umgebungsluft. Erfordert größere Oberflächen und oft Materialien mit gutem Emissionsvermögen (wie eloxiertes Aluminium).

Erzwungene Konvektion: Verwendet Ventilatoren, um die Luft zu bewegen. Ermöglicht kleinere Kühlkörper und kann bei starkem Luftstrom Materialien mit etwas geringerer Leitfähigkeit verwenden.

Wärmeausbreitung: Wie schnell muss sich die Wärme von einem kleinen Hotspot auf eine größere Fläche ausbreiten? Hier zeichnen sich Materialien wie Graphit oder Kupfer aus.

Gewichtsbeschränkungen: Für tragbare Geräte, Luft- und Raumfahrt- oder Automobilanwendungen sind Materialien mit geringer Dichte wie Aluminium oder Graphit von entscheidender Bedeutung.

Platzbeschränkungen: Kompakte Designs erfordern möglicherweise dünne, flexible Materialien (Graphit) oder hochoptimierte Rippenstrukturen (extrudiertes Aluminium, geschältes Kupfer).

Mechanische Festigkeit: Muss der Kühlkörper andere Komponenten tragen oder Vibrationen/Stößen standhalten? Materialien wie Aluminium und Kupfer bieten eine gute strukturelle Integrität.

Wärmeausdehnung (CTE-Anpassung): In manchen Fällen ist die Anpassung des CTE des Kühlkörpermaterials an die zu kühlende Komponente von entscheidender Bedeutung, um Spannungs- und Ermüdungsausfällen vorzubeugen, insbesondere bei großen Chips oder extremen Temperaturzyklen. Hierfür werden häufig AMCs ausgewählt.

Betriebstemperaturbereich: Einige Materialien funktionieren bei extremen Temperaturen besser oder schlechter. SiC beispielsweise zeichnet sich durch seine hervorragende Leistung bei sehr hohen Temperaturen aus.

Korrosionsbeständigkeit: Für feuchte oder chemisch aggressive Umgebungen werden Materialien mit inhärenter Korrosionsbeständigkeit (wie Aluminium mit Eloxierung) bevorzugt.

Elektrische Leitfähigkeit: Ist eine elektrische Isolierung erforderlich oder ist ein elektrischer Kontakt akzeptabel? Die meisten Metalle sind leitfähig, während einige Keramiken isolierend sind.

EMI-Abschirmung: Einige Kühlkörpermaterialien können auch zur EMI-Abschirmung beitragen.

Materialkosten: Die Rohstoffkosten für Kupfer sind höher als für Aluminium, und Spezialmaterialien sind sogar noch teurer.

Herstellungskosten: Die einfache Formgebung und Verarbeitung des Kühlkörpermaterials hat erheblichen Einfluss auf die Endkosten. Die hervorragende Extrudierbarkeit von Aluminium macht es für komplexe Rippendesigns sehr kostengünstig. Kupfer ist schwieriger zu extrudieren, was zu teureren Herstellungsverfahren für hohe Rippendichten führt.

Volumen: Für die Massenproduktion sind kostengünstige Herstellungsverfahren wie Aluminiumextrusion äußerst wünschenswert. Bei Kleinserien oder Prototypen ist die CNC-Bearbeitung von Aluminium oder Kupfer häufiger anzutreffen.

Durch die sorgfältige Berücksichtigung all dieser Faktoren können Ingenieure eine fundierte Entscheidung über das optimale Kühlkörpermaterial treffen , das Leistung, Zuverlässigkeit und Kosten für ihre spezifische Anwendung in Einklang bringt.

Die Wahl des Kühlkörpermaterials bestimmt häufig den Herstellungsprozess, der sich wiederum auf die Designmöglichkeiten und die Kosten auswirkt.

Der Herstellungsprozess für ein Kühlkörpermaterial ist untrennbar mit seinen Eigenschaften verknüpft. Aluminium wird üblicherweise extrudiert, um eine kostengünstige Großserienproduktion komplexer Rippengeometrien zu ermöglichen. Aufgrund seiner geringeren Formbarkeit erfordert Kupfer für eine hohe Rippendichte oft ein Schälen oder Kleben, während Spezialmaterialien wie Graphit einzigartige Herstellungsverfahren erfordern, wobei jeder Prozess optimiert ist, um die Stärken des Materials für eine effiziente Wärmeableitung zu nutzen.

Der Weg vom Rohmaterial bis zum fertigen Kühlkörper erfordert verschiedene Herstellungstechniken, die jeweils auf die spezifischen Eigenschaften des gewählten Kühlkörpermaterials optimiert sind.

Die Formbarkeit von Aluminium macht es unglaublich vielseitig für die Herstellung.

Extrusion: Dies ist die gebräuchlichste Methode für Aluminium. Geschmolzenes Aluminium (normalerweise A6063) wird durch eine Matrize gepresst, um lange, durchgehende Profile mit komplizierten Rippendesigns zu erzeugen. Es ist äußerst kostengünstig für die Massenproduktion.

Beispiele: Standard-Plattenrippen-, Rundstift- und Ellipsenrippen-Kühlkörper.

CNC-Bearbeitung: Für kundenspezifische, komplexe oder Kleinserienkonstruktionen werden massive Aluminiumblöcke (häufig A6061) präzise gefräst. Dies bietet eine hohe Gestaltungsfreiheit.

Beispiele: Kundenspezifische Gehäuse mit integrierten Rippen, spezielle Kühlkörper für einzigartige Komponentenlayouts.

Stanzen/Umformen: Aluminiumbleche werden in einfachere Kühlkörperformen geschnitten und gebogen, ideal für sehr große und kostengünstige Anwendungen.

Beispiele: Kleine, flache Kühlkörper für einzelne Komponenten auf einer Leiterplatte.

Druckguss: Geschmolzenes Aluminium wird in eine Form gespritzt. Gut für komplexe 3D-Formen und große Volumina, allerdings kann die thermische Leistung aufgrund der Porosität etwas geringer sein als bei extrudiertem Material.

Beispiele: Kühlkörper mit integrierten Befestigungsmöglichkeiten oder komplexen Grundgeometrien.

Die Eigenschaften von Kupfer erfordern unterschiedliche Ansätze für eine hohe Rippendichte.

CNC-Bearbeitung: Ähnlich wie Aluminium können Kupferblöcke für kundenspezifische Designs bearbeitet werden, allerdings ist dies mit einem höheren Werkzeugaufwand verbunden.

Schälen: Ein spezielles Verfahren, bei dem eine scharfe Klinge dünne Rippen von einem massiven Kupferblock abschneidet. Dadurch entstehen sehr hohe Flossendichten und Streckungsverhältnisse.

Beispiele: Hochleistungs-CPU-Kühler, Leistungselektronikmodule.

Gebondete Lamellen: Einzelne Kupferlamellen werden auf eine Kupferbasis gelötet oder geklebt. Dies ermöglicht sehr hohe und dünne Rippen, die mit Extrusion nicht möglich wären.

Beispiele: Große Kühlkörper für industrielle Stromversorgungen.

Schmieden: Komprimieren von Kupfer in eine Matrize, um dichte, starke Kühlkörper zu erzeugen, die oft für Pin-Fin-Designs verwendet werden.

Der einzigartige Formfaktor von Graphit erfordert eine spezielle Handhabung.

Plattenherstellung: Pyrolytischer Graphit wird typischerweise in Form dünner Platten durch einen Hochtemperaturprozess hergestellt.

Schneiden und Laminieren: Diese Folien werden dann präzise zugeschnitten und oft mit Schutzschichten oder Klebstoffen laminiert, um sie in Geräte zu integrieren.

Integration: Graphitplatten werden normalerweise mit Wärmequellen verbunden und verteilen die Wärme auf eine größere Oberfläche, häufig auf das Gerätegehäuse oder einen darunter liegenden Metallkühlkörper.

Diese kombinieren Prozesse für unterschiedliche Materialien.

Hartlöten/Löten: Wird häufig verwendet, um Kupferbasen mit Aluminiumlamellen zu verbinden und so eine starke metallurgische Verbindung zu schaffen.

Reibrührschweißen (FSW): Ein Festkörperverbindungsprozess, der hochfeste Verbindungen zwischen unterschiedlichen Metallen herstellt, der häufig für flüssige Kühlplatten verwendet wird, aber auch für Kühlkörper anwendbar ist.

Epoxidharzbindung: Wärmeleitende Epoxidharze können zum Verbinden verschiedener Materialien verwendet werden und bieten so Flexibilität im Design.

Das Verständnis dieser Herstellungsprozesse ist der Schlüssel zur Ausschöpfung des vollen Potenzials jedes Kühlkörpermaterials und zur Erzielung einer optimalen Wärmeleistung innerhalb der Design- und Budgetbeschränkungen.

Die Reise durch die Welt der Kühlkörpermaterialien offenbart ein komplexes Zusammenspiel von thermischer Wissenschaft, Materialeigenschaften und fertigungstechnischem Einfallsreichtum.

Zusammenfassend lässt sich sagen, dass die Auswahl des optimalen Kühlkörpermaterials eine wichtige technische Entscheidung ist, bei der thermische Leistung, Kosten, Gewicht und Herstellbarkeit in Einklang gebracht werden. Während Aluminium für die meisten Anwendungen das vielseitige und kostengünstige Arbeitstier bleibt, zeichnet sich Kupfer in Szenarien mit hoher Wärmedichte aus, und fortschrittliche Materialien wie Graphit bieten einzigartige Lösungen für ultradünne, leichte Designs. Das Verständnis dieser Materialeigenschaften und der entsprechenden Herstellungsprozesse ist für die Entwicklung effizienter und zuverlässiger Wärmemanagementsysteme, die die Langlebigkeit und Leistung moderner Elektronik gewährleisten, von entscheidender Bedeutung.

Es gibt kein einziges „bestes“ Kühlkörpermaterial ; Vielmehr gibt es für jede spezifische Anwendung eine optimale Wahl. Aluminium bietet ein unschlagbares Gleichgewicht zwischen Leistung, Kosten und Vielseitigkeit und ist daher die erste Wahl für die überwiegende Mehrheit der elektronischen Kühlanforderungen. Wenn es auf extreme Wärmeleitfähigkeit ankommt, kommt Kupfer zum Einsatz und bewältigt höchste Wärmebelastungen. Und neue Materialien wie Graphit verschieben die Grenzen der Wärmeausbreitung in miniaturisierten Hochleistungsgeräten.

Letztendlich hängt ein effektives Wärmemanagement von einem tiefen Verständnis der Wärmequelle, der Umgebung und der Fähigkeiten verschiedener Optionen für Kühlkörpermaterialien ab . Durch die sorgfältige Berücksichtigung all dieser Faktoren können Ingenieure robuste und effiziente Kühllösungen entwickeln, die dafür sorgen, dass unsere elektronische Welt reibungslos funktioniert.

Sie haben mit komplexen thermischen Herausforderungen zu kämpfen? Lassen Sie nicht zu, dass eine Überhitzung die Leistung oder Lebensdauer Ihres Produkts beeinträchtigt. KingKa Tech ist Ihr vertrauenswürdiger Komplettanbieter für thermische Lösungen, der sich auf hochwertige, maßgeschneiderte Flüssigkühlplatten, Kühlkörper und Präzisions-CNC-Bearbeitungsdienste spezialisiert hat. Mit über 15 Jahren Erfahrung und einem engagierten Forschungs- und Entwicklungsteam bieten wir kostenlose technische Designunterstützung, thermische Analyse und Luftstromsimulationen, um Sie bei der Auswahl und Implementierung des perfekten Kühlkörpermaterials und Designs für Ihre individuellen Anforderungen zu unterstützen. Kontaktieren Sie uns noch heute, um Ihr Wärmemanagement zu optimieren und sicherzustellen, dass Ihre Innovationen auch unter Druck kühl bleiben!