Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2026-02-02 Herkunft:Powered

Industrielle Prozesse erzeugen übermäßige Wärme, die die Geräteleistung beeinträchtigen, die Ausfallraten erhöhen und die Energiekosten in Sektoren wie Fertigung und Stromerzeugung in die Höhe treiben kann. Herkömmlichen Kühlmethoden mangelt es oft an Skalierbarkeit und Effizienz, was zu suboptimalen Abläufen führt. Aluminium-Strangpresskühlkörper optimieren das Wärmemanagement durch anpassbare Designs mit großer Oberfläche, die die Wärme effizient durch Konvektion ableiten und so zuverlässige Leistung und Kosteneinsparungen in anspruchsvollen Umgebungen gewährleisten.

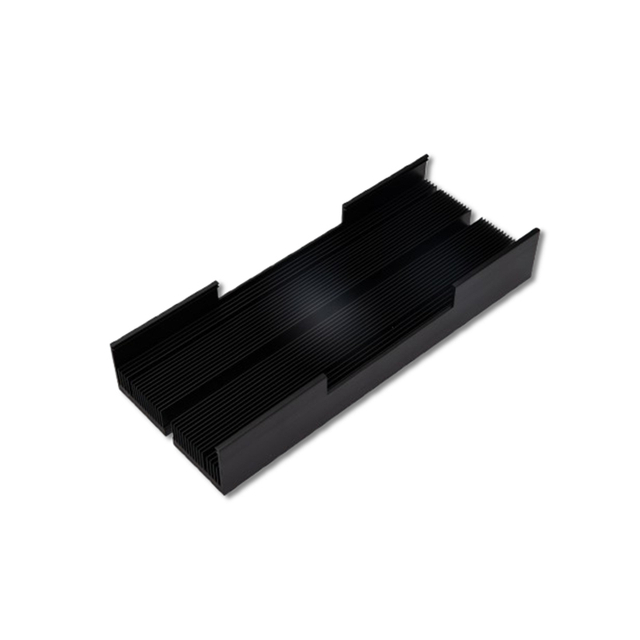

Stellen Sie sich eine Fabrikhalle vor, in der Motoren und Steuerungen ununterbrochen laufen – Aluminium-Strangpresskühlkörper halten die Temperaturen mit maßgeschneiderten Profilen unter Kontrolle und verwandeln potenzielle Überhitzungskatastrophen in effiziente, unterbrechungsfreie Produktivität.

Inhaltsverzeichnis

Warum ist Aluminium das bevorzugte Material für extrudierte Kühlkörper?

Wie beeinflusst die Lamellengeometrie die Wärmeableitungseffizienz?

Welche Rolle spielen Oberflächenbehandlungen bei der Leistungssteigerung?

Wie bewältigen extrudierte Kühlkörper industrielle Hochleistungslasten?

Welche Anpassungsoptionen stehen für bestimmte Anwendungen zur Verfügung?

Die Herstellung von Kühlkörpern erfordert Präzision, um effektive Wärmepfade sicherzustellen, insbesondere in industriellen Umgebungen mit variablen Wärmelasten.

Beim Extrusionsprozess für Aluminium-Kühlkörper werden Rohlinge auf 400–500 °C erhitzt und durch maßgeschneiderte Matrizen gepresst, um Rippenprofile zu bilden. Dies ermöglicht die schnelle Herstellung komplexer Formen, die den Luftstrom und die Wärmeübertragung für das industrielle Wärmemanagement optimieren.

Diese Methode unterstützt umfangreiche Anforderungen mit minimalem Abfall.

Beispiele: Standard-Strangpressprofile aus 6063-Legierung für Motorantriebe; kundenspezifische Matrizen für LED-Industriebeleuchtung mit Lamellenverhältnissen von 8:1.

Theoretische Grundlage: Die Duktilität von Aluminium ermöglicht komplizierte Querschnitte und verbessert die natürliche Konvektion gemäß dem Fourier-Gesetz. Kompromisse: Chip-Kosten (2.000–5.000 USD) versus Skalierbarkeit für mehr als 10.000 Einheiten; Reduziert den Materialverbrauch im Vergleich zur maschinellen Bearbeitung um 10–20 %.

Praktische Auswirkungen: Verkürzt die Vorlaufzeiten auf 1–2 Wochen und unterstützt so eine schnelle Bereitstellung in Automatisierungslinien.

Schritt | Beschreibung | Zeit pro Einheit |

Billet Heizung | 400–500 °C | 30-60 Minuten |

Die Extrusion | Flossen bilden | Sekunden |

Schneiden/Endbearbeitung | Längenverstellung, Eloxieren | Minuten |

Praktischer Rat: Geben Sie Toleranzen (±0,1 mm) für die Ebenheit der Basis an; Testen Sie Prototypen mit Wärmebildkameras, um die Gleichmäßigkeit der Extrusion zu überprüfen.

(Wortanzahl: ~168)

Die Materialwahl wirkt sich auf die Leitfähigkeit und Haltbarkeit in rauen Industrieumgebungen aus, in denen Korrosion oder Gewicht die Systeme beeinträchtigen können.

Aufgrund seiner hohen Wärmeleitfähigkeit (200–220 W/m·K) und seines geringen Gewichts (2,7 g/cm³) wird Aluminium für extrudierte Kühlkörper bevorzugt. Es bietet eine zwei- bis dreimal bessere Effizienz als Stahl und ist gleichzeitig korrosionsbeständig in industriellen Umgebungen, wodurch das Wärmemanagement ohne zusätzliche Masse optimiert wird.

Seine Extrudierbarkeit ermöglicht kostengünstige Designs.

Beispiele: 6061-Legierung in CNC-Maschinengehäusen; 6063 in Stromwandlern wegen seiner Anodisierungsaffinität.

Theoretische Grundlage: Hohe Leitfähigkeit minimiert den Wärmeausbreitungswiderstand; Geringe Dichte reduziert strukturelle Belastungen. Nachteile: Geringere Festigkeit als Kupfer (401 W/m·K), aber 3x leichter, Kostenausgleich bei 2–4 $/kg gegenüber 8–10 $/kg bei Kupfer.

Praktische Auswirkungen: Verlängert die MTBF der Ausrüstung in staubigen Fabriken durch bessere Wärmeableitung um 25–30 %.

Eigentum | Aluminiumwert | Stahlvergleich |

Leitfähigkeit (W/m·K) | 200-220 | 50-60 |

Dichte (g/cm³) | 2.7 | 7.8 |

Korrosionsbeständigkeit | Hoch mit Behandlungen | Mäßig |

Tipp: Entscheiden Sie sich für umweltgerechte Legierungen; Führen Sie Salzsprühtests für Außenanwendungen durch.

(Wortanzahl: ~165)

Die Lamellenkonfiguration bestimmt die Oberfläche und den Luftstrom, die für die passive Kühlung in geschlossenen Industriepaneelen entscheidend sind.

Die Lamellengeometrie in Aluminium-Strangpresskühlkörpern, wie z. B. hohe, dünne Profile (40–60 mm Höhe, 1–2 mm Dicke), steigert die Ableitungseffizienz durch Vergrößerung der Konvektionsfläche und erreicht eine um 30–50 % bessere Leistung bei natürlichen Luftströmen im Vergleich zu flachen Platten für das industrielle Wärmemanagement.

Optimierte Abstände verhindern Stagnation.

Beispiele: Vertikale Lamellen in Frequenzumrichtern; Pin-Fin-Hybride für omnidirektionale Kühlung in Robotern.

Theoretische Grundlage: Die Fin-Effizienzformel (η = tanh(mL)/mL) begünstigt hohe Aspektverhältnisse für ausgedehnte Oberflächen. Nachteile: Dichte Lamellen (Abstand 6–8 mm) vergrößern die Fläche, erhöhen aber den Druckabfall; breiter (10-12 mm) eignet sich für Luft mit niedriger Geschwindigkeit.

Praktische Auswirkungen: Bewältigt Lasten von 200–500 W bei einem Temperaturanstieg von <60 °C, wodurch die Abhängigkeit vom Lüfter verringert wird.

Geometrietyp | Effizienzsteigerung | Eignung des Luftstroms |

Gerade groß | 40 % | Vertikal |

Gezähnt | 50 % | Gezwungen |

Testen: Verwenden Sie Anemometer, um die Geschwindigkeit zu messen. Passen Sie die Geometrie über Simulationen für bestimmte Gehäuse an.

(Wortzahl: ~162)

Unbehandelte Oberflächen schränken den Emissionsgrad und die Korrosionsbeständigkeit ein und beeinträchtigen die langfristige Effizienz bei industriellen Belastungen.

Oberflächenbehandlungen wie schwarzes Eloxieren auf Aluminium-Strangpresskühlkörpern erhöhen den Emissionsgrad auf 0,85–0,95, erhöhen den Strahlungswärmeverlust um 15–20 % und bieten Korrosionsschutz, wodurch das Wärmemanagement in feuchten oder chemikalienbelasteten Industrieumgebungen optimiert wird.

Beschichtungen verbessern auch die Ästhetik und Haltbarkeit.

Beispiele: Pulverbeschichtete Spülen in Chemiefabriken; Elektrophorese-Oberflächen für Elektronikmontagelinien.

Theoretische Grundlage: Beim Anodisieren entstehen Oxidschichten (10–25 µm), die die Strahlung gemäß dem Stefan-Boltzmann-Gesetz verstärken. Nachteile: Durch die zusätzliche Dicke wird die Leitung leicht verringert, bei passiven Aufbauten überwiegen jedoch die Gewinne.

Praktische Auswirkungen: Hält 1.000-Stunden-Salznebeltests stand und behält die Leistung in der Schifffahrtsindustrie bei.

Behandlung | Erhöhung des Emissionsgrads | Haltbarkeitsgewinn |

Eloxieren | 0,8-0,9 | Hoch |

Pulverbeschichtung | 0,9-0,95 | Sehr hoch |

Hinweis: Geben Sie die MIL-A-8625-Standards an. Testbehandelte Proben unter beschleunigter Alterung.

(Wortanzahl: ~155)

Hochleistungskomponenten in Industriemaschinen erfordern eine robuste Kühlung, um Ausfälle zu verhindern.

Stranggepresste Kühlkörper aus Aluminium bewältigen hohe Leistungslasten (500-1000 W) durch erweiterte Lamellenanordnungen und die Integration von Hybridlüftern, halten Delta-T in Anwendungen wie Schweißgeräten unter 40 °C und optimieren das industrielle Wärmemanagement mit zuverlässiger Ableitung.

Skalierbare Designs unterstützen Upgrades.

Beispiele: Extrusionen in Induktionsheizgeräten; Spülbecken mit großem Profil für Servomotoren mit einer Verlustleistung von 800 W.

Theoretische Grundlage: Die Koeffizienten der erzwungenen Konvektion (50–100 W/m²K) skalieren mit der Geschwindigkeit. Kompromisse: Lüftergeräusch versus passive Grenzwerte; Hybride erreichen die doppelte Kapazität.

Praktische Auswirkungen: Reduziert den Energieverbrauch um 15 % durch effiziente Kühlung und vermeidet überdimensionierte Komponenten.

Lastbereich (W) | Konfiguration | Temperaturanstieg (°C) |

500-700 | Natur mit hohen Flossen | 30-40 |

700-1000 | Zwangsluft | 20-30 |

Hinweis: Berechnen Sie den erforderlichen Luftstrom (5-10 m/s); Integrieren Sie Thermoelemente zur Überwachung.

(Wortanzahl: ~152)

Standardspülen passen möglicherweise nicht zu einzigartigen Industriegeometrien, was zu einem suboptimalen Kontakt führt.

Die kundenspezifische Anpassung von Aluminium-Strangpresskühlkörpern umfasst integrierte Montagelöcher, asymmetrische Rippen und Längenvariationen (bis zu 3 m), was eine präzise Passung für Anwendungen wie Förderbandsteuerungen ermöglicht, den Kontakt verbessert und die Effizienz des Wärmemanagements optimiert.

Maßgeschneiderte Matrizen ermöglichen schnelle Anpassungen.

Beispiele: Gerippte Böden für Pumpengehäuse; Zuschnittprofile für Schienensysteme.

Theoretische Grundlage: Modulare Extrusion ermöglicht variable Querschnitte ohne Umrüsten. Kompromisse: Mindestbestellmengen (500 kg) versus Standardgeschwindigkeit.

Praktische Auswirkungen: Verbessert die Wärmeübertragung um 10–15 % durch eine bessere Schnittstelle.

Option | Nutzen | Vorlaufzeit (Wochen) |

Benutzerdefinierte Stanze | Exakte Geometrie | 2-4 |

Sekundärbearbeitung | Löcher/Schlitze | 1-2 |

Tipp: CAD-Modelle frühzeitig bereitstellen; Prototyp mit 3D-Drucken zur Passformprüfung.

(Wortanzahl: ~150)

Der Budgetdruck in der Industrie erfordert Kühllösungen, die die langfristigen Kosten minimieren.

Stranggepresste Kühlkörper aus Aluminium sorgen für Kosteneinsparungen durch niedrige Materialpreise (3–10 US-Dollar pro Volumeneinheit) und Energieeffizienz durch reduzierten Lüfterbedarf, wodurch die Betriebskosten um 20–30 % gesenkt werden und gleichzeitig das industrielle Wärmemanagement durch langlebige, recycelbare Designs optimiert wird.

Die Vorteile des Lebenszyklus überwiegen die Vorteile.

Beispiele: Massenextrusionen in HVAC-Steuerungen; recyceltes Aluminium in nachhaltigen Fabriken.

Theoretische Grundlage: Hohe Recyclingfähigkeit (95 %) senkt Umweltgebühren; Eine effiziente Verlustleistung reduziert den Stromverbrauch. Kompromisse: Anpassung im Voraus im Vergleich zu einem ROI von 5–7 Jahren.

Praktische Auswirkungen: Reduziert den Wartungsaufwand bei Hochleistungszyklen um 40 %.

Aspekt | Sparprozentsatz | Faktor |

Material | 30-40 % gegenüber Kupfer | Recyclingfähigkeit |

Energie | 20-30 % | Niedrigere Lüfter |

Tipp: TCO-Analyse durchführen; Wählen Sie Lieferanten mit eigener Extrusion, um Einsparungen zu erzielen.

(Wortanzahl: ~152)

Aluminium-Strangpresskühlkörper zeichnen sich durch die Optimierung des industriellen Wärmemanagements durch ihre effizienten, anpassbaren Designs aus, die Wärmeherausforderungen direkt angehen. Als Komplettanbieter von Wärmelösungen mit über 15 Jahren Erfahrung zeichnet sich KINGKA durch die Herstellung hochwertiger extrudierter Aluminium-Kühlkörper unter Verwendung fortschrittlicher CNC-Bearbeitung und thermischer Analyse aus, um Ihre genauen Anforderungen zu erfüllen. Kontaktieren Sie sales2@kingkatech.com für maßgeschneiderte Lösungen, die die Zuverlässigkeit und Effizienz Ihres Betriebs steigern.