Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-11-06 Herkunft:Powered

Die Auswahl der optimalen Flüssigkeitskühlplatte ist für ein leistungsstarkes Wärmemanagement von entscheidender Bedeutung, aber die Auswahl der Optionen – rührgeschweißt (FSW), gelötet und tiefbearbeitet – kann komplex sein. Jede Herstellungsmethode bietet deutliche Vorteile in Bezug auf thermische Leistung, strukturelle Integrität, Kosten und Designflexibilität. Dieser Leitfaden bietet einen gezielten Vergleich und hilft Ihnen zu verstehen, welche Flüssigkeitskühlplattentechnologie am besten zur Wärmelast, den Druckanforderungen und dem Budget Ihrer spezifischen Anwendung passt und eine effiziente und zuverlässige Kühlung Ihrer kritischen Komponenten gewährleistet.

In der Welt der Hochleistungselektronik, Batteriesysteme und Industriemaschinen greift die Luftkühlung oft zu kurz. Wenn die Wärmebelastung hoch wird, sind Flüssigkühlplatten die Lösung der Wahl für ein effizientes und zuverlässiges Wärmemanagement. Aber nicht alle Flüssigkühlplatten sind gleich. Der Herstellungsprozess hat großen Einfluss auf die Leistung, Haltbarkeit und Kosten einer Kühlplatte. Wenn Sie kritische Komponenten kühlen möchten, sind Ihnen wahrscheinlich Begriffe wie FSW , Brazed und Deep-Machined Liquid Cold Plates begegnet . Dieser Leitfaden durchbricht den Fachjargon und bietet eine direkte, vergleichende Analyse, die Ihnen hilft, die Stärken und Schwächen der einzelnen Produkte zu verstehen und sicherzustellen, dass Sie die beste Flüssigkeitskühlplatte für Ihre spezifische Anwendung auswählen.

Tiefbearbeitung von Flüssigkühlplatten: Präzision und Vielseitigkeit

Gelötete Flüssigkeitskühlplatten: Hohe Leistung und komplexe Geometrien

Reibrührgeschweißte (FSW) Flüssigkeitskühlplatten: Stärke und Zuverlässigkeit

Bevor wir uns mit spezifischen Herstellungsmethoden befassen, wollen wir herausfinden, was eine Flüssigkühlplatte effektiv macht.

Flüssigkeitskühlplatten sind wichtige Wärmemanagementgeräte, die dazu dienen, hohe Wärmelasten von elektronischen Bauteilen oder Leistungsgeräten auf ein zirkulierendes flüssiges Kühlmittel zu übertragen. Ihre Wirksamkeit hängt von der Maximierung der Kontaktfläche zwischen der Wärmequelle und der Kühlplatte, der Optimierung des internen Kanaldesigns für einen effizienten Flüssigkeitsfluss und Wärmeaustausch sowie der Gewährleistung einer robusten, auslaufsicheren Konstruktion ab. Zu den wichtigsten Leistungsindikatoren zählen der Wärmewiderstand, der Druckabfall und die strukturelle Integrität, die alle stark vom Herstellungsprozess beeinflusst werden.

Im Kern ist eine flüssige Kühlplatte ein Wärmetauscher.

Wärmeübertragung: Die Hauptfunktion einer flüssigen Kühlplatte besteht darin, Wärme von einer Komponente (z. B. IGBT-Modul, CPU, Batteriezelle) zu absorbieren und sie an ein zirkulierendes flüssiges Kühlmittel (z. B. Wasser, Glykol-Wasser-Gemisch, dielektrische Flüssigkeit) zu übertragen.

Schlüsselkomponenten:

Grundplatte: Die Oberfläche, die mit der wärmeerzeugenden Komponente in Kontakt kommt.

Interne Kanäle: Durchgänge innerhalb der Kühlplatte, durch die das Kühlmittel fließt. Diese sind darauf ausgelegt, die Wärmeübertragungsoberfläche zu maximieren und den Durchfluss zu optimieren.

Einlass-/Auslassanschlüsse: Verbinden Sie die Kühlplatte mit dem externen Kühlkreislauf.

Abdeckplatte (für einige Typen): Verschließt die internen Kanäle.

Wärmewiderstand (Rth): Die kritischste Kennzahl, gemessen in °C/W. Sie stellt den Temperaturunterschied zwischen der Wärmequelle und dem Kühlmittel bei einer gegebenen Wärmelast dar. Ein niedrigerer Rth bedeutet eine bessere Kühlleistung.

Praktische Auswirkung: Bestimmt direkt, wie kühl Ihre Komponente läuft.

Druckabfall (ΔP): Der Druckverlust, den das Kühlmittel erfährt, wenn es durch die Kühlplattenkanäle fließt. Ein höherer Druckabfall erfordert eine leistungsstärkere Pumpe, was die Systemkosten und den Stromverbrauch erhöht.

Praktische Auswirkungen: Beeinflusst die Pumpenauswahl und die Gesamtsystemeffizienz.

Durchflussrate: Das Kühlmittelvolumen, das pro Zeiteinheit durch die Kühlplatte fließt. Höhere Durchflussraten verbessern im Allgemeinen die Wärmeübertragung, erhöhen jedoch den Druckabfall.

Praktische Auswirkungen: Für ein optimales Systemdesign muss der Druckabfall ausgeglichen werden.

Strukturelle Integrität: Die Fähigkeit der Kühlplatte, dem internen Flüssigkeitsdruck, externen Klemmkräften und Temperaturschwankungen standzuhalten, ohne dass es zu Undichtigkeiten oder Verformungen kommt.

Praktische Auswirkungen: Entscheidend für Zuverlässigkeit und Sicherheit, insbesondere bei Hochdruck- oder kritischen Anwendungen.

Gewicht und Stellfläche: Physikalische Abmessungen und Masse, wichtig für platzbeschränkte oder gewichtsempfindliche Anwendungen.

Praktische Auswirkungen: Beeinflusst das gesamte Systemdesign und die Verpackung.

Die Wahl zwischen FSW- , gelöteten und tiefbearbeiteten Flüssigkeitskühlplatten hat direkten Einfluss auf alle diese KPIs. Jede Methode erzeugt unterschiedliche interne Kanalgeometrien, Materialbindungen und strukturelle Eigenschaften, was zu unterschiedlichen Leistungsprofilen führt. KingKa Tech ist auf alle drei spezialisiert und bietet maßgeschneiderte Lösungen.

Die Tiefenbearbeitung bietet beispiellose Präzision und Designflexibilität für flüssige Kühlplatten.

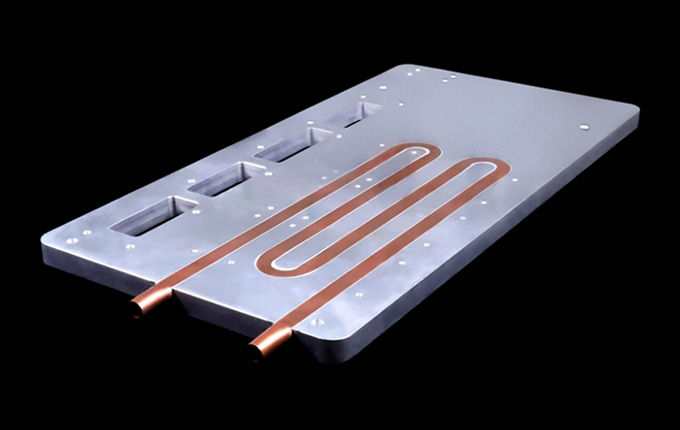

Tiefbearbeitungs-Flüssigkeitskühlplatten werden hergestellt, indem komplizierte Strömungskanäle präzise direkt in einen massiven Materialblock, typischerweise Aluminium oder Kupfer, gefräst werden, der dann mit einer Abdeckplatte versiegelt wird. Diese Methode bietet außergewöhnliche Designflexibilität für komplexe Kanalgeometrien, niedrige Werkzeugkosten für Prototypen und Kleinserienproduktion sowie eine hervorragende Kontrolle über die Oberflächenbeschaffenheit. Während bei großen Stückzahlen möglicherweise höhere Stückkosten anfallen, bietet die Tiefenbearbeitung robuste, leistungsstarke Kühlplatten, die sich ideal für anspruchsvolle Anwendungen eignen, die kundenspezifische Designs und eine präzise Wärmekontrolle erfordern.

Diese Methode ist häufig die erste Wahl für benutzerdefinierte Anwendungen mit hoher Leistung oder geringem Volumen.

Fräskanäle: Strömungskanäle werden mithilfe von CNC-Maschinen (Computer Numerical Control) präzise in eine solide Grundplatte gefräst. Dies ermöglicht hochkomplexe und optimierte Kanaldesigns, einschließlich Turbulatoren, Prallstrahlen und variierender Kanalbreiten.

Anbringen der Abdeckplatte: Sobald die Kanäle gefräst sind, wird eine flache Abdeckplatte angebracht, um die Kanäle abzudichten. Zu den gängigen Befestigungsmethoden gehören:

Schweißen: WIG (Wolfram-Inertgas) oder Laserschweißen.

Hartlöten/Löten: Verwendung eines Füllmetalls zum Verbinden von Basis und Abdeckung.

Epoxidbindung: Für niedrigere Drücke oder weniger kritische Anwendungen.

Reibrührschweißen (FSW): Ein Festkörperschweißverfahren, das häufig für Aluminium verwendet wird.

Designflexibilität: Unübertroffene Fähigkeit, komplexe, optimierte Kanalgeometrien zu erstellen (z. B. Serpentinen-, Parallel-, Impingement-, Mikrokanäle). Dies ermöglicht eine präzise Strömungsverteilung und Optimierung der Wärmeübertragung für bestimmte Hotspots.

Beispiel: Entwerfen von Kanälen, die direkt unter einem Hochleistungschip dichter und anderswo breiter sind.

Materialauswahl: Kann aus einer Vielzahl von Materialien hergestellt werden, am häufigsten aus Aluminium (z. B. 6061) und Kupfer, aber auch aus Edelstahl oder anderen Legierungen.

Niedrige Werkzeugkosten: Bei Prototypen und Kleinserienfertigung sind die Werkzeugkosten im Vergleich zum Hartlöten oder FSW minimal, da hauptsächlich die Standard-CNC-Bearbeitung zum Einsatz kommt.

Hervorragende Oberflächenbeschaffenheit: Die CNC-Bearbeitung sorgt für sehr glatte Kanaloberflächen, wodurch der Druckabfall verringert werden kann.

Robustheit: Bei ordnungsgemäßer Schweißung oder FSW-Abdichtung bieten tiefbearbeitete Kühlplatten eine hervorragende strukturelle Integrität und auslaufsichere Leistung.

Höhere Stückkosten (hohes Volumen): Bei sehr großen Stückzahlen kann die Bearbeitungszeit pro Einheit teurer sein als beim Hartlöten oder FSW, die stärker automatisiert sind.

Eingeschränktes Seitenverhältnis: Obwohl es flexibel ist, gibt es praktische Grenzen dafür, wie dünne und hohe Kanäle gefräst werden können, was sich auf die gesamte benetzte Oberfläche auswirken kann.

Mögliche Leckage (bei unsachgemäßer Abdichtung): Die Abdichtungsmethode ist entscheidend; Eine schlecht verschweißte oder verklebte Abdeckplatte ist eine potenzielle Leckstelle.

Das Fachwissen von KingKa Tech: Mit 35 Sätzen hochwertiger CNC-Maschinen und über 15 Jahren Erfahrung zeichnet sich KingKa Tech durch die präzise Tiefbearbeitung von Flüssigkühlplatten aus und bietet beispiellose Anpassung und Qualität für anspruchsvolle Anwendungen.

Hartlöten ist eine bewährte Methode zur Herstellung leistungsstarker, komplexer Flüssigkeitskühlplatten.

Gelötete Flüssigkühlplatten werden durch Zusammenfügen mehrerer Komponenten, häufig einschließlich interner Rippenstrukturen, unter Verwendung eines Zusatzmetalls hergestellt, das bei einer niedrigeren Temperatur als die Grundmaterialien schmilzt. Dieser Prozess, der typischerweise in einem Vakuumofen durchgeführt wird, schafft robuste, leckagesichere Verbindungen und ermöglicht komplexe Innengeometrien mit hohen Oberflächen-Volumen-Verhältnissen, wie Turbulatoren oder versetzte Streifenrippen. Gelötete Kühlplatten bieten eine hervorragende thermische Leistung und strukturelle Integrität und sind daher eine bevorzugte Wahl für großvolumige Hochleistungsanwendungen, bei denen komplizierte interne Strukturen für die Wärmeübertragung von entscheidender Bedeutung sind.

Das Hartlöten ermöglicht komplexe interne Strukturen, die die Wärmeübertragung maximieren.

Zusammenbau der Komponenten: Die Kühlplatte besteht aus mehreren Teilen: einer Grundplatte, internen Rippenstrukturen (z. B. gewellten Rippen, versetzten Streifenrippen, Stiftrippen) und einer Abdeckplatte. Diese Flossen sind oft gestanzt oder geformt.

Auftragen von Zusatzmetall: An den Verbindungsstellen wird ein Hartlot (z. B. eine Aluminium-Silizium-Legierung für Aluminium-Kühlplatten) angebracht.

Vakuumlöten: Die zusammengebauten Komponenten werden in einen Vakuumofen gegeben und auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Zusatzmetalls, aber unter dem Schmelzpunkt des Grundmaterials liegt. Das Zusatzmetall schmilzt, fließt durch Kapillarwirkung in die Verbindungen und verfestigt sich, wodurch starke metallurgische Verbindungen entstehen.

Reinigung: Durch die Reinigung nach dem Löten werden Flussmittelrückstände (sofern verwendet) oder Oxide entfernt.

Große Oberfläche: Das Hartlöten ermöglicht die Integration sehr dünner, hochdichter interner Rippenstrukturen (z. B. gewellte Rippen, versetzte Streifenrippen). Dadurch wird die benetzte Oberfläche für die Wärmeübertragung deutlich vergrößert, was zu einem sehr geringen Wärmewiderstand führt.

Beispiel: Versetzte Streifenlamellen erzeugen Turbulenzen und verbessern so die Wärmeübertragungskoeffizienten.

Hervorragende thermische Leistung: Aufgrund der großen Oberfläche und der oft turbulenten Strömung bieten gelötete Kühlplatten einige der besten thermischen Leistungen (niedrigster Rth) bei gegebener Grundfläche.

Robuste, auslaufsichere Verbindungen: Durch Vakuumlöten entstehen starke metallurgische Verbindungen zwischen allen Komponenten, was zu einer äußerst zuverlässigen und auslaufsicheren Struktur führt, die hohen Drücken standhält.

Kostengünstig für Großserien: Sobald die Werkzeuge für die Rippenstrukturen und Platten eingerichtet sind, kann Hartlöten eine sehr kostengünstige Fertigungsmethode für die Großserienproduktion sein.

Materialkompatibilität: Wird häufig für Aluminium (z. B. 3003/6061 mit 4047-Füllstoff) und Kupferlegierungen verwendet.

Hohe Werkzeugkosten: Erhebliche Vorabinvestitionen in Werkzeuge für die Rippenstanzung und Montagevorrichtungen.

Geringere Designflexibilität (für Kanäle): Während interne Rippenstrukturen flexibel sind, ist der gesamte Kanalpfad im Vergleich zu tief bearbeiteten Platten oft einfacher (z. B. serpentinenförmig).

Mindestbestellmengen (MOQs): Aufgrund der Werkzeugkosten sind gelötete Kühlplatten in der Regel für Kleinserien oder Prototypenläufe nicht kosteneffektiv.

Mögliche Probleme mit dem Zusatzwerkstoff: Unsachgemäßes Löten kann zu Hohlräumen oder überschüssigem Zusatzwerkstoff führen und die Leistung oder Zuverlässigkeit beeinträchtigen.

Das Fachwissen von KingKa Tech: Mit umfassender Erfahrung im Wärmemanagement bietet KingKa Tech hochwertige gelötete Flüssigkeitskühlplatten und nutzt komplizierte Lamellendesigns für eine hervorragende Wärmeübertragung bei großvolumigen Anwendungen.

FSW bietet einen einzigartigen Festkörperschweißansatz für robuste Flüssigkeitskühlplatten.

Friction Stir Welded (FSW) Flüssigkeitskühlplatten werden hergestellt, indem eine Grundplatte mit gefrästen Kanälen und eine Deckplatte mithilfe eines Festkörperschweißverfahrens verbunden werden, das durch Reibung Wärme erzeugt und das Material erweicht, ohne es zu schmelzen. Dies führt zu einer äußerst festen, verzugsarmen und porösitätsfreien Schweißnaht, was FSW-Kühlplatten besonders für Aluminium äußerst zuverlässig und dicht macht. FSW eignet sich ideal für Anwendungen, die eine hohe strukturelle Integrität, hohe Innendrücke und eine lange Haltbarkeit erfordern, und bietet eine robuste Alternative zum herkömmlichen Schweißen oder Hartlöten.

FSW ist eine relativ neue Technologie, die insbesondere für Aluminium deutliche Vorteile bietet.

Kanäle fräsen: Ähnlich wie bei der Tiefbearbeitung werden Kanäle in eine Grundplatte gefräst.

Platzierung der Abdeckplatte: Eine flache Abdeckplatte wird über den gefrästen Kanälen platziert.

Reibrührschweißen: Ein nicht verbrauchendes rotierendes Werkzeug mit einem speziell entwickelten Stift und einer Schulter wird in die Verbindungslinie zwischen Grund- und Deckplatte eingetaucht.

Reibungswärme: Das rotierende Werkzeug erzeugt Reibungswärme und erweicht das Material.

Materialfluss: Der Stift rührt und schmiedet das erweichte Material und erzeugt so eine feste Verbindung, ohne zu schmelzen.

Kein Zusatzmetall: Normalerweise ist kein Zusatzmetall, Flussmittel oder Schutzgas erforderlich.

Nachbearbeitung: Normalerweise ist nach dem Schweißen nur eine minimale Reinigung erforderlich.

Überlegene Schweißnahtfestigkeit: FSW erzeugt eine feinkörnige, rekristallisierte Mikrostruktur in der Schweißzone, was häufig zu einer Schweißnaht führt, die fester oder gleich fester als das Grundmaterial ist. Dies ist für Hochdruckanwendungen von entscheidender Bedeutung.

Geringe Verformung: Da das Material nicht schmilzt, erzeugt FSW eine sehr geringe thermische Verformung und Eigenspannung, was zu flacheren, formstabileren Kühlplatten führt.

Keine Porosität/Risse: Die Festkörperbeschaffenheit von FSW eliminiert häufige Schweißfehler wie Porosität, Risse und Heißrisse.

Umweltfreundlich: Keine Dämpfe, Flussmittel oder Schutzgase, was den Prozess sauberer macht.

Hervorragend für Aluminium: FSW ist besonders effektiv für Aluminiumlegierungen, deren Schweißen mit herkömmlichen Schmelzmethoden schwierig sein kann.

Zuverlässigkeit: Die robusten, fehlerfreien Schweißnähte tragen zu außergewöhnlicher Langzeitzuverlässigkeit und auslaufsicherer Leistung bei, selbst bei Temperaturwechsel und hohen Drücken.

Designflexibilität (Kanäle): Ähnlich wie bei der Tiefbearbeitung können mit FSW komplexe gefräste Kanäle abgedichtet werden.

Höhere Ausrüstungskosten: FSW-Maschinen sind spezialisiert und teuer.

Begrenzte Materialkombinationen: Hauptsächlich für Aluminium und einige Kupferlegierungen verwendet; für unterschiedliche Metalle weniger vielseitig einsetzbar als Hartlöten.

Zugangsvoraussetzungen: Das FSW-Werkzeug erfordert Zugang zur Schweißnaht, was bestimmte Geometrien oder enge Ecken einschränken kann.

Werkzeugspuren: Der FSW-Prozess hinterlässt eine charakteristische „Rührzonen“-Markierung auf der Oberfläche.

Nicht ideal für sehr dünne Materialien: Erfordert eine bestimmte Materialstärke, damit das Werkzeug effektiv funktioniert.

Das Fachwissen von KingKa Tech: Als führender Anbieter von thermischen Lösungen bietet KingKa Tech FSW-Flüssigkeitskühlplatten an, die für ihre überlegene strukturelle Integrität und Zuverlässigkeit bekannt sind, insbesondere für Hochdruck-Aluminiumanwendungen.

Ein direkter Vergleich von FSW- , gelöteten und tiefbearbeiteten Flüssigkeitskühlplatten verdeutlicht deren Leistungsprofile.

Eine direkte Vergleichsanalyse zeigt, dass gelötete Flüssigkeitskühlplatten aufgrund ihrer großen inneren Oberfläche aufgrund komplizierter Rippenstrukturen im Allgemeinen den niedrigsten Wärmewiderstand bieten, was sie ideal für maximale Wärmeübertragung macht. Tief bearbeitete Kühlplatten bieten beispiellose Designflexibilität für präzise Wärmekontrolle und geringeren Druckabfall mit optimierten Kanälen. FSW-Kühlplatten zeichnen sich durch strukturelle Integrität und Zuverlässigkeit aus, insbesondere für Hochdruck-Aluminiumanwendungen, und bieten eine robuste, auslaufsichere Leistung. Druckabfall und Kosteneffizienz bei unterschiedlichen Volumina sind ebenfalls entscheidende Unterscheidungsmerkmale.

Hier sehen Sie nebeneinander, wie sich diese Technologien schlagen:

Besonderheit | Tiefbearbeitung von Kaltplatten | Gelötete Kühlplatten | FSW-Kühlplatten |

Wärmewiderstand (Rth) | Gut bis Ausgezeichnet (abhängig von der Kanalkomplexität) | Ausgezeichnet (Niedrigster Rth aufgrund der großen Oberfläche der Lamellen) | Gut bis Ausgezeichnet (abhängig von der Kanalkomplexität) |

Druckabfall (ΔP) | Gut (kann für niedriges ΔP mit glatten Kanälen optimiert werden) | Höher (aufgrund der turbulenten Strömung durch komplizierte Flossen) | Gut (kann für niedriges ΔP mit glatten Kanälen optimiert werden) |

Strukturelle Integrität | Hervorragend (bei ordnungsgemäßer Schweißung/FSW-Abdichtung) | Hervorragend (starke metallurgische Bindungen) | Überlegen (stärkste und zuverlässigste Schweißnähte für Aluminium) |

Designflexibilität | Hervorragend (kundenspezifische Kanalgeometrien) | Gut (für interne Rippenstrukturen, weniger für den gesamten Pfad) | Hervorragend (für kundenspezifische Kanalgeometrien) |

Materialwahl | Breit (Al, Cu, SS) | Begrenzt (Al, Cu) | Begrenzt (hauptsächlich Al, etwas Cu) |

Oberflächenbeschaffung | Hervorragend (gefräste Kanäle) | Gut (interne Lamellen können rauer sein) | Hervorragend (gefräste Kanäle) |

Auslaufsicherheit | Hervorragend (bei ordnungsgemäßer Abdichtung) | Exzellent | Vorgesetzter |

Maximale Wärmeleistung: Wenn das Erreichen des absolut niedrigsten Wärmewiderstands von größter Bedeutung ist, sind gelötete Kühlplatten aufgrund ihrer Fähigkeit, interne Rippen mit hoher Dichte zu integrieren, oft führend.

Benutzerdefinierte Kanaloptimierung: Für eine präzise Kontrolle der Strömungsverteilung und Wärmeübertragung an bestimmte Hotspots bieten Deep-Machining und FSW (bei dem tiefbearbeitete Kanäle verwendet werden) überragende Flexibilität.

Strukturelle Robustheit: Für Anwendungen mit hohem Innendruck oder bei Anwendungen, bei denen langfristige Zuverlässigkeit von entscheidender Bedeutung ist, bieten FSW-Kühlplatten (insbesondere für Aluminium) unübertroffene Schweißnahtfestigkeit und -integrität. Auch gelötete Kühlplatten sind sehr robust.

Druckabfall: Tiefbearbeitete und FSW-Kühlplatten können mit glatteren, optimierten Kanälen für einen geringeren Druckabfall konstruiert werden, während gelötete Platten mit komplizierten Rippen oft einen höheren Druckabfall verursachen.

Die „beste“ Flüssigkeitskühlplatte hängt davon ab, ob diese kritischen Leistungskennzahlen mit den Anforderungen Ihrer spezifischen Anwendung in Einklang gebracht werden.

Die Wahl der Herstellungsmethode hat erheblichen Einfluss auf die Gestaltungsmöglichkeiten und Materialoptionen für Flüssigkühlplatten.

Die Designflexibilität von Flüssigkeitskühlplatten variiert erheblich je nach Herstellungsverfahren: Tiefbearbeitung und FSW ermöglichen hochgradig individuelle, komplexe Kanalgeometrien, die direkt in die Basis gefräst werden und eine präzise thermische Kontrolle ermöglichen. Hartlöten eignet sich zwar hervorragend für die Integration interner Rippenstrukturen mit großer Oberfläche, bietet jedoch weniger Flexibilität bei der Gestaltung des gesamten Kanalpfads. Materialüberlegungen sind ebenfalls von entscheidender Bedeutung, wobei Aluminium und Kupfer die erste Wahl sind und jeweils unterschiedliche Wärme- und Kostenprofile bieten, die mit dem gewählten Herstellungsprozess und den Anwendungsanforderungen übereinstimmen müssen.

Das Verständnis dieser Aspekte ist der Schlüssel zur Optimierung Ihrer Kühlplatte.

Tiefbearbeitung:

Vorteile: Beispiellose Freiheit bei der Gestaltung komplexer Kanäle mit mehreren Durchgängen, variabler Breite oder Aufprallkanälen. Ideal, um bestimmte Hotspots gezielt anzusprechen. Kann Funktionen wie Befestigungslöcher direkt in die Basis integrieren.

Nachteile: Eingeschränkter Werkzeugzugriff für sehr tiefe oder schmale Features.

Hartlöten:

Vorteile: Hervorragend geeignet für die Integration hochdichter interner Rippenstrukturen (z. B. versetzte Streifenrippen, Lamellenrippen), die die benetzte Oberfläche maximieren und Turbulenzen hervorrufen. Ermöglicht sehr dünne Rippenwände.

Nachteile: Der gesamte Kanalpfad ist oft einfacher (z. B. Serpentinen). Weniger flexibel für die Erstellung hochgradig individueller, lokalisierter Strömungsmuster im Vergleich zur Tiefenbearbeitung.

FSW:

Vorteile: Ähnliche Designflexibilität wie bei der Tiefbearbeitung für interne Kanäle, da dadurch normalerweise gefräste Kanäle abgedichtet werden.

Nachteile: Das FSW-Werkzeug erfordert Zugriff auf die Schweißnaht, was zu einigen geometrischen Einschränkungen für den Außenumfang oder interne Merkmale führen kann.

Aluminium (z. B. 6061, 6063):

Vorteile: Geringes Gewicht, gute Wärmeleitfähigkeit (180–220 W/m·K), kostengünstig, hervorragende Bearbeitbarkeit. Gute Korrosionsbeständigkeit mit geeignetem Kühlmittel.

Fertigungskompatibilität: Kompatibel mit Tiefbearbeitung, Hartlöten (mit bestimmten Legierungen wie 3003/4047) und FSW.

Anwendungen: Allgemeine Elektronik, Automobil, Industrie.

Kupfer (z. B. C11000):

Vorteile: Hervorragende Wärmeleitfähigkeit (380–400 W/m·K), hervorragend für Anwendungen mit hoher Leistungsdichte.

Fertigungskompatibilität: Kompatibel mit Tiefbearbeitung und Hartlöten. FSW ist möglich, aber seltener als bei Aluminium.

Anwendungen: Hochleistungsrechnen (CPUs, GPUs), Leistungselektronik (IGBTs), Laserdioden.

Edelstahl:

Vorteile: Hervorragende Korrosionsbeständigkeit, hohe Festigkeit.

Fertigungskompatibilität: Kompatibel mit Tiefbearbeitung und Hartlöten.

Nachteile: Geringere Wärmeleitfähigkeit als Al oder Cu, höhere Kosten.

Anwendungen: Medizin, Lebensmittelverarbeitung, korrosive Umgebungen.

Das Fachwissen von KingKa Tech: Unser erfahrenes Forschungs- und Entwicklungsteam bietet kostenlose technische Designunterstützung und hilft Ihnen bei der Auswahl des optimalen Materials und Designs für Ihre Flüssigkeitskühlplatte unter Berücksichtigung sowohl der thermischen Leistung als auch der Machbarkeit der Herstellung.

Die gewählte Herstellungsmethode für flüssige Kühlplatten hat erhebliche Auswirkungen sowohl auf die Prozesskomplexität als auch auf die Gesamtkosten.

Der Herstellungsprozess und die damit verbundenen Kosten für Flüssigkühlplatten variieren erheblich: Die Tiefenbearbeitung bietet niedrige Werkzeugkosten für Prototypen und kleine bis mittlere Stückzahlen, kann jedoch aufgrund der Bearbeitungszeit zu höheren Stückkosten bei der Massenproduktion führen. Das Hartlöten ist mit hohen Vorabkosten für die Werkzeugherstellung verbunden, erweist sich jedoch für die Massenproduktion komplexer Designs als sehr kosteneffektiv. FSW erfordert zwar spezielle Ausrüstung, bietet aber eine robuste, hochwertige Schweißnaht, die für hochzuverlässige Aluminium-Kühlplatten in mittleren bis großen Stückzahlen kostengünstig sein kann und dabei Festigkeit und Effizienz in Einklang bringt.

Das Verständnis dieser Kompromisse ist für die Projektbudgetierung und Skalierbarkeit von entscheidender Bedeutung.

Prozess: CNC-Fräsen, gefolgt von der Versiegelung (Schweißen, FSW, Hartlöten oder Epoxidharz).

Werkzeugkosten: Niedrig. Verwendet hauptsächlich Standard-CNC-Werkzeuge. Minimale Vorabinvestition.

Kosten pro Einheit: Mittel bis hoch. Abhängig von Bearbeitungszeit und Komplexität. Kann bei großen Stückzahlen höher sein als beim Hartlöten.

Vorlaufzeit: Relativ kurz für Prototypen und Kleinserien.

Geeignet für: Prototypen, Produktion kleiner bis mittlerer Stückzahlen, stark kundenspezifische Designs, Anwendungen, die eine schnelle Abwicklung erfordern.

Prozess: Stanzen/Umformen von Rippen und Platten, Montage, Vakuumlöten.

Werkzeugkosten: Hoch. Erhebliche Investitionen in Matrizen zum Stanzen von Rippen und Platten sowie in Montagevorrichtungen.

Kosten pro Einheit: Niedrig bis mittel. Sehr kostengünstig für die Massenproduktion, sobald sich die Werkzeuge amortisiert haben.

Vorlaufzeit: Länger für die Erstausrüstung, aber effizient für die Massenproduktion.

Geeignet für: Großserienproduktion, Anwendungen, die eine maximale Wärmeleistung durch komplizierte interne Strukturen erfordern und bei denen sich die Vorabkosten für die Werkzeugausstattung rechtfertigen.

Prozess: CNC-Fräsen von Kanälen, FSW-Abdichtung.

Werkzeugkosten: Mittel. Erfordert spezielle FSW-Ausrüstung, beim Kanalfräsen werden jedoch Standard-CNC-Werkzeuge verwendet.

Kosten pro Einheit: Mittel. Effizient für mittlere bis große Stückzahlen, wobei die Bearbeitungszeit mit der Geschwindigkeit des FSW in Einklang gebracht wird.

Vorlaufzeit: Moderat, abhängig von der Verfügbarkeit der FSW-Maschine.

Geeignet für: Mittel- bis Großserienproduktion von Aluminium-Kühlplatten, die eine hervorragende Schweißnahtfestigkeit, Zuverlässigkeit und geringe Verformung erfordern, insbesondere für Hochdruckanwendungen.

Herstellungsmethode | Werkzeugkosten | Kosten pro Einheit (großes Volumen) | Schlüsselvorteil |

Tiefbearbeitung | Niedrig | Mittelhoch | Designflexibilität, geringe Stückkosten |

Löschen | Hoch | Niedrig-Mittel | Höchste thermische Leistung, hohe Volumenkosten |

Fsw | Medium | Medium | Überlegene Schweißfestigkeit und Zuverlässigkeit |

Das Engagement von KingKa Tech: Wir bieten eine transparente Kostenanalyse und arbeiten mit Ihnen zusammen, um die kostengünstigste Herstellungsmethode auszuwählen, die Ihren Leistungs- und Volumenanforderungen entspricht und so den optimalen Wert Ihrer Investition gewährleistet.

Die optimale Herstellungsmethode für Flüssigkühlplatten wird durch die spezifischen Anforderungen der Anwendung bestimmt.

Für optimale Leistung und Kosteneffizienz ist es entscheidend, die Technologie zur Herstellung flüssiger Kühlplatten an die Anwendung anzupassen. Tiefbearbeitete Kühlplatten eignen sich ideal für Prototypen, Kleinserien oder stark kundenspezifische Designs, die eine präzise Wärmekontrolle erfordern. Gelötete Kühlplatten eignen sich hervorragend für großvolumige Hochleistungsanwendungen, die den geringsten Wärmewiderstand von komplizierten Innenrippen erfordern. FSW-Kühlplatten eignen sich am besten für Anwendungen, die eine hervorragende strukturelle Integrität, hohe Druckbeständigkeit und langfristige Zuverlässigkeit erfordern, insbesondere bei Aluminium, beispielsweise in der Leistungselektronik oder bei der Kühlung von Elektrofahrzeugbatterien.

Hier ist ein Leitfaden, der Ihnen hilft, die Technologie an Ihre Bedürfnisse anzupassen:

Am besten geeignet für:

Prototypen und Kleinserienproduktion: Wo die Werkzeugkosten für Hartlöten oder FSW unerschwinglich sind.

Hochgradig angepasste Wärmeprofile: Wenn bestimmte Hotspots eine gezielte Kühlung mit einzigartigen Kanalgeometrien erfordern.

Komplexe Komponentenintegration: Wenn die Kühlplatte komplizierte Montagefunktionen oder Schnittstellen integrieren muss.

Anwendungen: Medizinische Geräte, Prototypen für die Luft- und Raumfahrt, spezielle Industrieausrüstung, kundenspezifische Leistungsmodule.

Beispiel: Eine maßgeschneiderte Kühlplatte für ein einzigartiges wissenschaftliches Instrument mit unterschiedlicher Wärmebelastung auf der Oberfläche.

Am besten geeignet für:

Anwendungen mit höchstem Wärmefluss: Wo es auf den absolut niedrigsten Wärmewiderstand ankommt.

Großserienfertigung: Wenn sich die anfänglichen Werkzeugkosten über viele Einheiten amortisieren lassen.

Kompakte Designs: Wenn maximale Wärmeübertragung auf kleinem Raum untergebracht werden muss.

Anwendungen: Hochleistungsrechnen (Rechenzentren, Supercomputer), Automobil-Leistungselektronik (z. B. Wechselrichter), Batteriekühlung für Elektrofahrzeuge, Industrielaser.

Beispiel: Kühlung von IGBT-Modulen im Wechselrichter eines Elektrofahrzeugs, wo hohe Wärmelasten und kompakte Größe von entscheidender Bedeutung sind.

Am besten geeignet für:

Hochdruckanwendungen: Wo strukturelle Integrität und auslaufsichere Leistung von entscheidender Bedeutung sind.

Anforderungen an hohe Zuverlässigkeit: Für langlebige Anwendungen unter Temperaturwechsel oder Vibration.

Systeme auf Aluminiumbasis: Wenn die Vorteile von Aluminium (Leichtgewicht, Kosten) gewünscht sind, aber die Einschränkungen beim herkömmlichen Schweißen ein Problem darstellen.

Anwendungen: Kühlung von Elektrofahrzeugbatterien (für robuste, auslaufsichere Akkus), industrielle Stromversorgungen, Telekommunikationsgeräte, Luft- und Raumfahrtkomponenten.

Beispiel: Eine Kühlplatte für ein großes Batteriespeichersystem, bei dem es auf langfristige Zuverlässigkeit und Widerstandsfähigkeit gegen Innendruck ankommt.

Das Fachwissen von KingKa Tech: Unser Team kann die spezifischen Anforderungen Ihrer Anwendung analysieren – Wärmelast, Druck, Volumen, Budget und Zuverlässigkeit – und Ihnen die am besten geeignete Technologie zur Herstellung flüssiger Kühlplatten empfehlen.

Die Wahl zwischen FSW- , gelöteten und tiefbearbeiteten Flüssigkeitskühlplatten ist eine entscheidende Entscheidung für ein effektives Wärmemanagement.

Zusammenfassend lässt sich sagen, dass die Auswahl der optimalen Flüssigkühlplattentechnologie – rührgeschweißt (FSW), gelötet oder tiefbearbeitet – ein umfassendes Verständnis der spezifischen thermischen, strukturellen und Kostenanforderungen Ihrer Anwendung erfordert. Die Tiefbearbeitung bietet beispiellose Designflexibilität für kundenspezifische Anforderungen in kleinen Stückzahlen, während sich das Hartlöten in Szenarien mit großen Stückzahlen und hoher Leistung auszeichnet, die den niedrigsten Wärmewiderstand erfordern. FSW bietet überlegene strukturelle Integrität und Zuverlässigkeit für Hochdruck-Aluminiumanwendungen. Eine strategische Entscheidung, die thermische Leistung, Druckabfall, strukturelle Robustheit und Herstellungskosten in Einklang bringt, ist für die Gewährleistung einer effizienten, zuverlässigen und kostengünstigen Kühlung Ihrer kritischen Komponenten von entscheidender Bedeutung.

Jede Herstellungsmethode bietet unterschiedliche Vorteile:

Tiefbearbeitung: Am besten für Präzision, individuelle Anpassung und geringe bis mittlere Stückzahlen geeignet und bietet unübertroffene Designflexibilität.

Hartlöten: Ideal für maximale Wärmeleistung und Großserienproduktion unter Nutzung komplizierter interner Rippenstrukturen.

FSW: Hervorragend hinsichtlich struktureller Integrität, Zuverlässigkeit und Hochdruckanwendungen , insbesondere bei Aluminium.

Die „beste“ Flüssigkühlplatte ist kein Universalprodukt, sondern eine sorgfältig ausgewählte Lösung, die perfekt auf die individuellen Anforderungen Ihres Projekts abgestimmt ist. Wenn Sie die Nuancen jeder Technologie verstehen, können Sie eine fundierte Entscheidung treffen, die sowohl Leistung als auch Kosten optimiert.

Benötigen Sie fachkundige Beratung bei der Auswahl und Herstellung der idealen Flüssigkeitskühlplatte für Ihre Anwendung? KingKa Tech ist Ihr vertrauenswürdiger Komplettanbieter für thermische Lösungen, spezialisiert auf FSW-, gelötete und tiefbearbeitete Flüssigkeitskühlplatten. Mit über 15 Jahren Erfahrung, fortschrittlichen Fertigungskapazitäten und einem engagierten F&E-Team bieten wir kostenlosen technischen Design-Support, thermische Analyse und Präzisionsfertigung, um sicherzustellen, dass Ihre kritischen Komponenten kühl und zuverlässig bleiben. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!