Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-12-23 Herkunft:Powered

Die Wahl der falschen Verbindungsmethode für flüssige Kühlplatten kann zu Undichtigkeiten, verringerter thermischer Effizienz und kostspieligen Ausfällen bei Anwendungen mit hoher Hitzeentwicklung wie Elektrofahrzeugen oder Rechenzentren führen. Vakuumlöten bietet saubere, gleichmäßige Verbindungen, jedoch zu höheren Kosten, während Schweißverfahren wie Reibrührschweißen (FSW) eine auslaufsichere Haltbarkeit bei schnellerer Produktion bieten – die Auswahl des richtigen Verfahrens gewährleistet optimale Leistung und Zuverlässigkeit für Ihre thermischen Anforderungen.

Stellen Sie sich die Entwicklung eines Kühlsystems vor, bei dem jede Verbindung extremen Drücken standhalten muss, ohne die Wärmeübertragung zu beeinträchtigen. Das Verständnis von vakuumgelöteten im Vergleich zu geschweißten Flüssigkeitskühlplatten ermöglicht es Ihnen, fundierte Entscheidungen zu treffen, die auf die Anforderungen Ihres Projekts zugeschnitten sind.

Inhaltsverzeichnis

Was sind die Herstellungsprozesse für vakuumgelötete und geschweißte Flüssigkeitskühlplatten?

Was sind die Unterschiede bei Kosten und Produktionseffizienz?

In welchen Anwendungen werden vakuumgelötete Platten bevorzugt?

Wann sollten Sie sich für geschweißte Flüssigkühlplatten entscheiden?

Die Auswahl einer Flüssigkühlplatte beginnt mit dem Verständnis ihrer Herstellung, da sich der Prozess direkt auf die Leistung und Kosten des Wärmemanagements auswirkt.

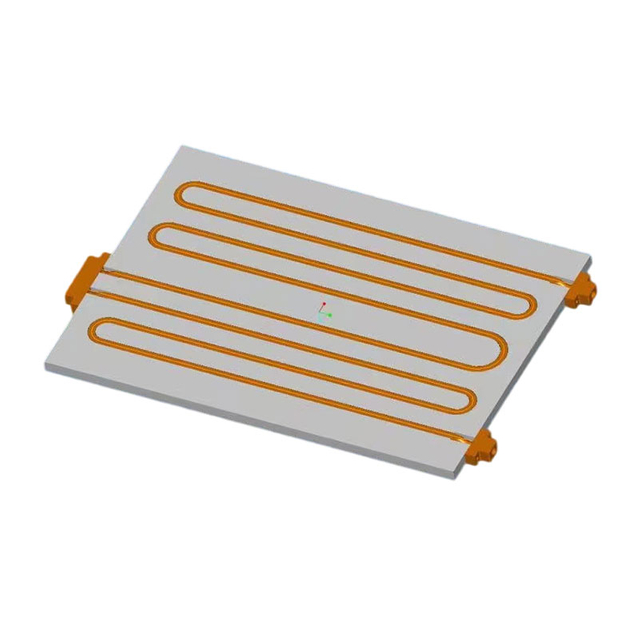

Bei vakuumgelöteten Flüssigkeitskühlplatten werden Aluminiumplatten mit Innenrippen in einem Vakuumofen metallurgisch verbunden, während geschweißte Platten, häufig unter Verwendung von Reibrührschweißen (FSW), Materialien durch Festkörperreibung verbinden, ohne zu schmelzen, wodurch nahtlose Kanäle für den Kühlmittelfluss entstehen.

Mit beiden Methoden werden qualitativ hochwertige Platten hergestellt, ihre Techniken unterscheiden sich jedoch erheblich in der Ausrüstung und den Zykluszeiten.

Beim Vakuumlöten werden Komponenten im Vakuum auf 1000–1100 °F erhitzt, um Füllmaterial, Verbindungsplatten und Rippen zu schmelzen. Beispiele: Boyds vakuumgelötete Platten für die Luft- und Raumfahrt, bei denen Aluminium für Leichtbaukonstruktionen verwendet wird; Die 131097-Serie von Wakefield Thermal für die Elektronik.

Theoretische Grundlage: Beseitigt Oxidation für saubere Verbindungen. Nachteile: Lange 8-Stunden-Zyklen beschränken sich auf die Serienproduktion; erfordert teure Öfen (> 1 Mio. €).

Praktische Auswirkungen: Gewährleistet gleichmäßige Verbindungen, birgt jedoch das Risiko von Defekten, wenn diese nicht kontrolliert werden.

Schritt | Vakuumgelötet | Geschweißt (FSW) |

Vorbereitung | Oberflächenbehandlung, Lamellenplatzierung | CNC-Bearbeitungskanäle |

Beitritt | Vakuumofenheizung | Reibungsrührwerkzeug |

Zykluszeit | 8 Stunden | 2-10 Minuten |

Praktische Ratschläge: Simulieren Sie Lötzyklen mit Software, um die Bindungsstärke vorherzusagen. Testen Sie nach dem Prozess auf Undichtigkeiten.

FSW verwendet ein rotierendes Werkzeug, um Wärme zu erzeugen und Materialien zu rühren. Beispiele: Stirwelds Standardplatten 600 x 10 x 22 mm; Die FSW-Platten aus 6061 Aluminium von Lori Thermal für Laser.

Theoretische Grundlage: Festkörper vermeidet Schmelzen und bewahrt die Eigenschaften. Kompromisse: Werkzeugverschleiß vs. kein Füllmittel erforderlich.

Praktische Auswirkungen: Ermöglicht eine kontinuierliche Produktion, ideal für große Mengen.

Prüfung: Druckprüfung bis 300 bar auf Unversehrtheit.

(Wortanzahl: ~178)

Der thermische Wirkungsgrad ist entscheidend für die Wärmeableitung von der Leistungselektronik, wobei selbst kleine Unterschiede die Lebensdauer des Systems beeinträchtigen können.

Geschweißte (FSW) Flüssigkeitskühlplatten übertreffen vakuumgelötete Platten häufig hinsichtlich der Wärmeleitfähigkeit, da kein Füllmaterial den Wärmefluss stört, wodurch in Szenarien mit hohem Wärmefluss eine bis zu doppelte Effizienz erzielt wird.

Dies ist auf die nahtlosen Schweißnähte von FSW zurückzuführen, bei denen die Eigenschaften des Grundmaterials erhalten bleiben.

Beispiele: FSW-Platten von Winshare Thermal für Wechselrichter mit hervorragender Leitfähigkeit; Vakuumlöten von Columbia-Staver für die allgemeine Elektronik.

Theoretische Grundlage: FSW vermeidet Lotlegierungen mit geringer Leitfähigkeit; Konvektion in Kanälen, verstärkt durch gleichmäßige Wände.

Kompromisse: Vakuumgelötet ermöglicht komplexe interne Rippen für Turbulenzen, aber FSW zeichnet sich durch einfache Kanäle aus.

Praktische Auswirkungen: FSW reduziert den Wärmewiderstand um 10–20 %, was für dichte KI-Server geeignet ist.

Metrisch | Vakuumgelötet | Geschweißt (FSW) |

Leitfähigkeit | Hoch, aber Fülleffekte | Sehr hoch, kein Füllstoff |

Handhabung des Wärmeflusses | 500 W/cm²+ mit Lamellen | 500 W/cm²+ nahtlos |

Effizienzgewinn | Grundlinie | Bis zu 2x |

Hinweis: Für Strömungssimulationen thermische Analysesoftware verwenden; Monitor mit Thermoelementen unter Last.

(Wortzahl: ~162)

Budgetbeschränkungen bestimmen oft die Wahl der Kühlung, insbesondere für skalierbare Fertigung in Branchen wie der Automobilindustrie.

Vakuumgelötete Flüssigkühlplatten verursachen aufgrund teurer Ausrüstung und langer Zyklen höhere Kosten, während geschweißte (FSW) Platten bei kurzen Produktionszeiten und CNC-Integration zwei- bis zehnmal wirtschaftlicher sind.

Dies macht FSW ideal für den Bedarf mit hohem Volumen.

Beispiele: FSW von Stirweld reduziert Arbeitsaufwand und Abfall; Boyds Vakuumlötung nannte die Bearbeitung als Schlüsselfaktor.

Theoretische Grundlage: Chargenverfahren beim Hartlöten im Vergleich zum kontinuierlichen FSW-Verfahren.

Kompromisse: Erstinvestition in das FSW-Werkzeug vs. Wartung des Hartlötens.

Praktische Auswirkungen: FSW verkürzt die Durchlaufzeiten auf Tage und senkt so die Lagerkosten.

Faktor | Kosten für Vakuumlöten | Schweißkosten (FSW). |

Ausrüstung | >1 Mio. € Ofen | CNC-Zusatz ~50.000 € |

Zyklus | Hoch (Charge) | Niedrig (kontinuierlich) |

Arbeit | Kompetent, hoch | Minimale Schulung |

Testen: Berechnen Sie den ROI, indem Sie die Stückkosten für mehr als 1.000 Läufe vergleichen.

(Wortzahl: ~158)

Zuverlässigkeit unter Druck ist für geschäftskritische Systeme wie medizinische Geräte nicht verhandelbar.

Geschweißte (FSW) Flüssigkeitskühlplatten bieten eine überlegene Haltbarkeit mit leckagefreien, lunkerfreien Schweißnähten, die einem Druck von bis zu 300 bar standhalten, und übertreffen vakuumgelötete Platten, bei denen beim Hartlöten das Risiko von Defekten bestehen kann.

Der Solid-State-Charakter von FSW erhöht die Langlebigkeit.

Beispiele: FSW-Platten der Thermal Management Expo für Hochdruck; Vakuumlöten von Atherm für die Elektronik.

Theoretische Grundlage: FSW vermeidet Porosität; Beim Hartlöten besteht die Gefahr einer Oxidation, wenn es nicht vakuumperfekt ist.

Kompromisse: Die komplexen Designs von Brazed vs. die Stärke von FSW.

Praktische Auswirkungen: FSW reduziert Garantieprobleme um mehr als 50 %.

Aspekt | Vakuumgelötet | Geschweißt (FSW) |

Druckfestigkeit | Hoch, aber fehleranfällig | 300 bar+ |

Leckrisiko | Niedrig mit Qualitätskontrolle | Keine Porosität |

Lebensdauer | Gut | 20-30 % verlängert |

Hinweis: Bersttests durchführen; Schweißnähte per Ultraschall prüfen.

(Wortanzahl: ~165)

Bestimmte Szenarien erfordern die Präzision des Vakuumlötens für komplexe Kühlanforderungen.

Vakuumgelötete Flüssigkeitskühlplatten glänzen bei Anwendungen, die komplexe interne Strukturen erfordern, wie z. B. in der Luft- und Raumfahrtelektronik oder bei konzentrierten Wärmelasten in militärischen Systemen, wo gleichmäßige Verbindungen unterschiedliche Geometrien bewältigen.

Ihr sauberer Prozess eignet sich für sensible Umgebungen.

Beispiele: Vakuumlöten von Baknor für Leistungselektronik; DigiKeys Wakefield für Hochleistungs-Setups.

Theoretische Grundlage: Ermöglicht die Integration von Rippen für eine verbesserte Konvektion.

Kompromisse: Kosten vs. Anpassung.

Praktische Auswirkungen: Ideal für Prototypen mit engen Toleranzen.

Industrie | Beispielanwendung | Grund für Brazed |

Luft- und Raumfahrt | Kühlung der Avionik | Komplexe Flossen |

Militär | Radarsysteme | Hohe Zuverlässigkeit |

Tipp: Entscheiden Sie sich für Aluminium, um Gewicht und Kosten in Einklang zu bringen.

(Wortanzahl: ~152)

Für eine robuste und kostengünstige Kühlung sind geschweißte Platten oft genau das Richtige.

Geschweißte (FSW) Flüssigkeitskühlplatten eignen sich ideal für großvolumige Hochdruckanwendungen wie EV-Wechselrichter oder Rechenzentren und bieten nahtlose Haltbarkeit und hervorragende Wärmeübertragung bei geringeren Kosten.

Ihre Effizienz unterstützt eine skalierbare Produktion.

Beispiele: FSW von Tone Cooling für Laser; Walmatethermal für Computer.

Theoretische Grundlage: Erhält die Leitfähigkeit für anspruchsvolle Flussmittel.

Kompromisse: Weniger komplexe Einbauten vs. Stärke.

Praktische Auswirkungen: Ermöglicht eine dichtere Packung in der 5G-Infrastruktur.

Industrie | Beispielanwendung | Grund für „geschweißt“. |

Automobil | EV-Batterien | Hochdruck |

Rechenzentren | Server | Volumeneffizienz |

Hinweis: Integrieren Sie die CNC für benutzerdefinierte Läufe.

(Wortzahl: ~160)

Abwägungsoptionen helfen bei der Ausrichtung auf die Projektziele.

Vakuumgelötete Platten zeichnen sich durch eine individuelle Anpassung aus, sind jedoch mit höheren Kosten verbunden, während geschweißte (FSW) Platten für Wirtschaftlichkeit und Haltbarkeit sorgen und sie für die meisten thermischen Herausforderungen vielseitig einsetzbar machen.

Ausgewogenheit nach Bedarf.

Beispiele: Die Angebote von KingKa Tech in beiden Bereichen für verschiedene Branchen.

Theoretische Grundlage: Die Prozessphysik bestimmt die Ergebnisse.

Kompromisse: Flexibilität vs. Effizienz.

Praktische Auswirkungen: FSW gewinnt oft beim ROI.

Kategorie | Vakuumgelötete Vor- und Nachteile | Geschweißt (FSW) Vor- und Nachteile |

Profis | Saubere Verbindungen, komplexe Designs | Leckagefrei, kostengünstig |

Nachteile | Teuer, langsam | Begrenzte Komplexität |

Tipp: Konsultieren Sie Experten für Hybridlösungen.

(Wortanzahl: ~155)

Vakuumgelötete und geschweißte Flüssigkeitskühlplatten bieten jeweils einzigartige Stärken für das Wärmemanagement, von komplizierten Designs bis hin zu robuster Effizienz. Mit über 15 Jahren Erfahrung als Komplettanbieter von Wärmelösungen ist KINGKA auf maßgeschneiderte vakuumgelötete und geschweißte Flüssigkühlplatten spezialisiert, unterstützt durch fortschrittliche CNC-Bearbeitung und thermische Simulationen. Kontaktieren Sie sales2@kingkatech.com für maßgeschneiderte Beratung, die Zuverlässigkeit und Leistung bietet.