Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-12-30 Herkunft:Powered

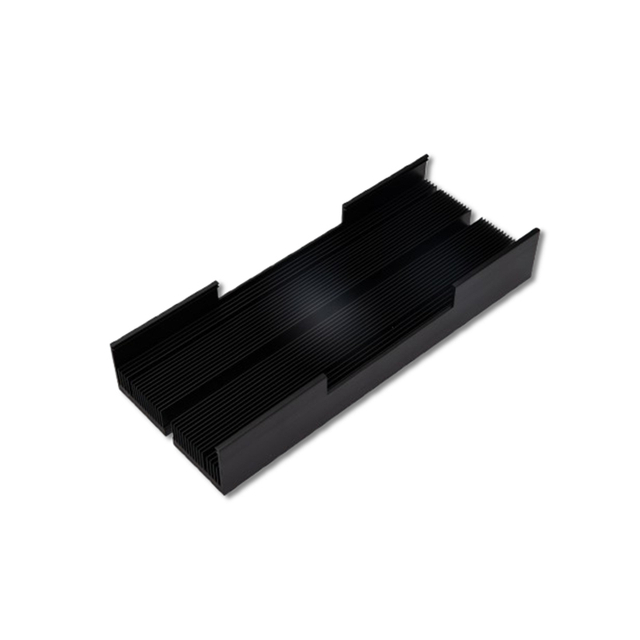

Hochleistungskomponenten in der modernen Elektronik erzeugen starke Hitze, die die Leistung drosseln, die Lebensdauer verkürzen und Systemausfälle verursachen kann, was die Wartungskosten und den Energieverbrauch in die Höhe treibt. Bei vielen Kühloptionen mangelt es an Effizienz, Kosten und Herstellbarkeit. Extrudierte Kühlkörper lösen diese Probleme effektiv, indem sie eine große Oberfläche für Konvektion, eine leichte Aluminiumkonstruktion und eine skalierbare Produktion bieten und so ein zuverlässiges Wärmemanagement bei anspruchsvollen Anwendungen ermöglichen.

Stellen Sie sich vor, Sie betreiben ein Rechenzentrum oder ein Elektrofahrzeugsystem, ohne sich Sorgen um Überhitzung machen zu müssen – extrudierte Kühlkörper machen dies mit ihrem vielseitigen Lamellendesign und ihrer bewährten Leistung bei realen Wärmelasten zur Realität.

Inhaltsverzeichnis

Schlanke Gehäuse in Verbrauchergeräten lassen wenig Platz für sperrige Kühlung und bergen das Risiko von Hotspots, die Prozessoren und Akkus beeinträchtigen.

Extrudierte Kühlkörper lösen Probleme mit begrenztem Platzangebot, indem sie Rippen mit hohem Seitenverhältnis (bis zu 12:1) in schmalen Profilen bieten, wodurch die Oberfläche innerhalb von 10–50 mm Höhen maximiert wird und gleichzeitig eng an Leiterplatten in Routern und Laptops anliegt.

Benutzerdefinierte Querschnitte optimieren den Luftstrom in begrenzten Volumina.

Beispiele: Asus ZenBook-Laptops mit 30 mm hohen extrudierten Profilen; Netgear-Router mit integrierten Montagelaschen für eine nahtlose Gehäuseanpassung.

Theoretische Grundlage: Eine größere Rippenhöhe erhöht die Konvektionsfläche pro Volumen; Die Leitfähigkeit von 6063-Aluminium (201 W/m·K) sorgt für eine effiziente Übertragung von der Basis zur Rippe. Kompromisse: Höhere Verhältnisse erhöhen den Druckabfall, verbessern aber die passive Kühlung um 20–30 %.

Praktische Auswirkungen: Hält die CPU-Temperatur in 15 mm dicken Geräten unter 70 °C und verhindert so thermische Drosselung.

Profilbreite | Flossenhöhe | Platzersparnis vs. maschinell bearbeitet |

40mm | 20mm | 40 % |

60mm | 40mm | 50 % |

Praktischer Rat: Verwenden Sie CFD-Simulationen, um den Lamellenabstand (6–10 mm) für laminare Strömung abzustimmen; Bringen Sie Wärmeleitpads an, um einen spaltfreien Kontakt zu gewährleisten.

(Wortanzahl: ~172)

Die Prototypenerstellung fortschrittlicher Kühlungsverfahren wie Wälzschälen oder Kaltschmieden erhöht die Kosten in der Massenproduktion und schmälert die Margen.

Extrudierte Kühlkörper bewältigen Kosteneinschränkungen bei Großserien, indem sie die Werkzeugkosten über Tausende von Einheiten amortisieren und bei über 10.000 Stück mit minimaler Nachbearbeitung 3–15 US-Dollar pro Stück erzielen.

Die einmalige Werkzeugbereitstellung ermöglicht Einsparungen, die bei Alternativen unerreicht sind.

Beispiele: LED-Treiber von Philips, die jährlich in Millionenhöhe hergestellt werden; Netzteile von Delta Electronics unter Verwendung von Standard-Extrusionskatalogen.

Theoretische Grundlage: Der kontinuierliche Extrusionsprozess reduziert den Materialabfall auf <5 %. Kompromisse: Erstinvestition in die Matrize (2.000–8.000 USD) im Vergleich zu Einsparungen pro Einheit von 50 % gegenüber geklebten Lamellen.

Praktische Auswirkungen: Senkt die Gesamtkühlkosten in Verbrauchermärkten um 30–40 %.

Volumen | Stückkosten | Werkzeugabschreibung |

1.000 | 20-30 $ | Teilweise |

50.000+ | 5-10 $ | Voll |

Tipp: Wählen Sie zunächst handelsübliche Profile; Übergang zu kundenspezifischen Matrizen für optimierte Läufe.

(Wortanzahl: ~165)

Zwangsluft ist in abgedichteten oder geräuschlosen Systemen nicht immer möglich, was die passiven Möglichkeiten einschränkt.

Extrudierte Kühlkörper lösen die Herausforderungen der natürlichen Konvektion durch optimierte Lamellenausrichtung und schwarze Eloxierung, erhöhen den Emissionsgrad auf 0,9 und erreichen eine Verlustleistung von 50–200 W in Freiluftkonfigurationen wie LED-Leuchten.

Die vertikale Ausrichtung der Flossen maximiert die auftriebsbedingte Strömung.

Beispiele: Hochregalleuchten von Osram mit natürlicher Verlustleistung von 150 W; Cree-Straßenlaternen mit Profilen mit breitem Sockel.

Theoretische Grundlage: Rayleigh-Zahl treibt den Anstieg der Fahnen an; Oberflächenbehandlungen erhöhen die Strahlung um 15–20 %. Kompromisse: Orientierungsempfindlichkeit versus Eliminierung der Lüfterzuverlässigkeit.

Praktische Auswirkungen: Ermöglicht lüfterlose Designs und reduziert Geräusche und Stromverbrauch um 10 W pro Einheit.

Behandlung | Verlustleistungsgewinn | Anwendungstauglich |

Klar eloxiert | Grundlinie | Drinnen |

Schwarz eloxiert | +20 % | Outdoor/Hochlast |

Prüfung: Mit Heißluftpistolen in ruhender Luft messen; Stellen Sie sicher, dass die Ebenheit der Basis <0,05 mm beträgt.

(Wortzahl: ~158)

Mittlere Lasten (100–500 W) überfordern flache Platten, rechtfertigen jedoch nicht die Komplexität der Flüssigkeitskühlung.

Extrudierte Kühlkörper bewältigen mittlere bis hohe Leistungen, indem sie über erweiterte Lamellenanordnungen verfügen, die über erzwungene Konvektion in Wechselrichtern und Motorantrieben 100–500 W ableiten.

Die Integration von Hybridlüftern skaliert die Leistung.

Beispiele: ABB-Solarwechselrichter mit 200 mm breiten Profilen; Siemens-Industrieantriebe mit 400 W.

Theoretische Grundlage: Lamelleneffizienz >90 % bei geeigneter Dicke (1–2 mm). Kompromisse: Fan-Ergänzung versus reines Passiv; Profile unterstützen beides.

Praktische Auswirkungen: Hält IGBT-Verbindungen unter 100 °C und verlängert die Lebensdauer um das Zwei- bis Dreifache.

Luftgeschwindigkeit | Leistungskapazität | Geräuschpegel |

Natürlich | 100-200W | Still |

5 m/s Erzwungen | 300-500W | <40 dB |

Tipp: Berechnen Sie den erforderlichen Luftstrom mit Kühlkörperrechnern; Fügen Sie Abdeckungen für eine gerichtete Strömung hinzu.

(Wortzahl: ~162)

Raue Umgebungen in Automobil- und Industrieumgebungen führen zu Ermüdungsausfällen in fragilen Kühlstrukturen.

Stranggepresste Kühlkörper meistern Vibrationsherausforderungen mit einer monolithischen Aluminiumkonstruktion und verstärkten Sockeln und halten Stößen von 10–20 G in Fahrzeugen und Maschinen gemäß AEC-Q100-Standards stand.

Keine Fugen bedeuten eine hervorragende strukturelle Integrität.

Beispiele: Bosch-ECU-Kühler; Fanuc-CNC-Steuerungen überstehen Fabrikvibrationen.

Theoretische Grundlage: Hohe Streckgrenze im T6-Temper hält Verformung stand. Kompromisse: Gewicht versus Verbundwerkstoffe; Aluminium gleicht beides aus.

Praktische Auswirkungen: Keine Feldausfälle bei vibrationsgetesteten Einsätzen.

Teststandard | Beschleunigung | Dauer |

IEC 60068 | 15G | 1.000 Stunden |

MIL-STD-810 | 20G | Schockzyklen |

Testen: Zufällige Vibrationstabellen; Nach dem Test auf Rippenrisse prüfen.

(Wortanzahl: ~155)

Eine starke Kühlung erhöht die Masse, was sich auf die Tragbarkeit und die Akkulaufzeit von Drohnen oder Handhelds auswirkt.

Extrudierte Kühlkörper lösen Gewichtsprobleme mit 6061/6063-Aluminium geringer Dichte (2,7 g/cm³) und liefern in tragbaren medizinischen Geräten und Laptops eine Kühlung von 50–150 W bei 200–500 g pro Einheit.

Optimierte Wandstärke minimiert den Materialaufwand.

Beispiele: DJI-Drohnensteuerungen; tragbare Ultraschallgeräte mit kompakten Profilen.

Theoretische Grundlage: Das Verhältnis von Festigkeit zu Gewicht übertrifft Kupfer in passiven Aufbauten. Kompromisse: Leitfähigkeitstausch für Dichteeinsparungen.

Praktische Auswirkungen: Reduziert das Systemgewicht um 30 % und verlängert die Akkulaufzeit.

Material | Dichte | Gewicht für 100-W-Spüle |

Aluminium | 2,7 g/cm³ | 300g |

Kupfer | 8,9 g/cm³ | 900g |

Hinweis: Möglichst Hohlprofile; Balance mit Strukturrippen.

(Wortanzahl: ~152)

Standardlösungen passen oft nicht zu den individuellen Platinenlayouts oder Montageanforderungen.

Extrudierte Kühlkörper bewältigen Anpassungsprobleme, indem sie maßgeschneiderte Chip-Designs für integrierte Clips, Löcher oder asymmetrische Rippen ermöglichen und exakte Geometrien in Telekommunikations-Racks und Leistungsmodulen einpassen.

Die schnelle Werkzeugerstellung unterstützt schnelle Iterationen.

Beispiele: Huawei 5G-Basisstationen mit Clip-montierten Profilen; Benutzerdefinierte Profile für EV-Ladegeräte.

Theoretische Grundlage: Die Vielseitigkeit der Extrusion formt komplexe Abschnitte in einem Durchgang. Kompromisse: Werkzeugkosten versus volle Bearbeitungsfreiheit.

Praktische Auswirkungen: Verkürzt die Designzyklen um Wochen.

Besonderheit | Standard vs. Benutzerdefiniert | Vorlaufzeit |

Montage | Separate | Integriert |

Flossenform | Uniform | Abwechslungsreich |

Tipp: 3D-Modelle frühzeitig bereitstellen; Überprüfen Sie Querschnittzeichnungen.

(Wortanzahl: ~150)

Temperaturschwankungen führen zu Dehnungsfehlanpassungen und Ermüdung der Lötstelle.

Extrudierte Kühlkörper bewältigen Temperaturwechsel mit einem an Aluminium-Leiterplatten angepassten CTE (23 ppm/°C) und halten Temperaturbereichen von -40 bis 125 °C in der Automobil- und Outdoor-Telekommunikation stand, ohne sich zu verziehen.

Gleichmäßiges Material verhindert Delamination.

Beispiele: Automotive-LED-Scheinwerfer von Valeo; Ericsson Outdoor-Radios.

Theoretische Grundlage: Niedriger CTE-Mismatch-Stress. Kompromisse: Im Vergleich zu Kupfereinsätzen für Hotspots.

Praktische Auswirkungen: Übersteht mehr als 1.000 Thermoschockzyklen zuverlässig.

Temperaturbereich | Zyklen überlebt | Ausfallrate |

-40 bis 85°C | 2.000 | <0,1 % |

-40 bis 125 °C | 1.000 | <0,5 % |

Prüfung: Wärmekammern; Überwachung mit Dehnungsmessstreifen.

(Wortanzahl: ~152)

Extrudierte Kühlkörper lösen diese acht größten thermischen Herausforderungen mit ihrer Kombination aus Leistung, Kosteneffizienz und Anpassungsfähigkeit effektiv. Als Komplettanbieter für thermische Lösungen mit über 15 Jahren Erfahrung ist KINGKA auf die Entwicklung und Herstellung kundenspezifischer extrudierter Kühlkörper unter Verwendung fortschrittlicher CNC-Bearbeitung und thermischer Analyse spezialisiert. Kontaktieren Sie uns unter sales2@kingkatech.com, um optimierte Lösungen zu entwickeln, die Ihre spezifischen Hindernisse beim Wärmemanagement überwinden.