Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-12-29 Herkunft:Powered

Die Wahl einer ineffizienten Kühlung kann zu einer Überhitzung der Elektronik führen, was zu Leistungseinbußen, höherem Energieverbrauch und Komponentenausfällen führt, die den Betrieb stören. Herkömmliche Methoden versagen oft bei kompakten oder leistungsstarken Aufbauten, was die Kosten in die Höhe treibt. Extrudierte Kühlkörper und Heatpipe-Kühllösungen bieten gezielte Alternativen, wobei Extrusionen eine einfache, kostengünstige Ableitung ermöglichen und Heatpipes eine Fernwärmeübertragung für überlegene Effizienz in anspruchsvollen Umgebungen ermöglichen.

Stellen Sie sich vor, Sie entwerfen eine Hochleistungs-GPU, bei der der Platz knapp ist und die Hitze intensiv ist. Die Entscheidung zwischen den einfachen Rippen eines extrudierten Kühlkörpers oder der Dampfphasen-Zauberei einer Heatpipe könnte den Unterschied zwischen reibungslosem Betrieb und thermischer Drosselung ausmachen.

Inhaltsverzeichnis

Was sind die Herstellungsprozesse für extrudierte Kühlkörper und Heatpipe-Lösungen?

In welchen Anwendungen sind extrudierte Kühlkörper am effektivsten?

Wie können Sie je nach Bedarf zwischen extrudierten Kühlkörpern und Wärmerohren wählen?

Wenn man versteht, wie diese Kühlkomponenten hergestellt werden, werden ihre Stärken im Wärmemanagement deutlich, was sich auf die Designentscheidungen von Ingenieuren auswirkt, die sich mit der Hitze in der Elektronik befassen.

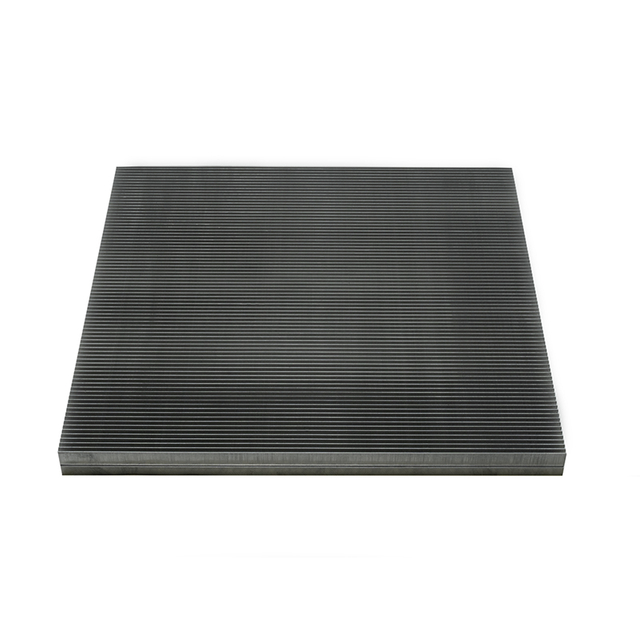

Extrudierte Kühlkörper werden hergestellt, indem erhitztes Aluminium durch eine Matrize gepresst wird, um Rippenprofile zu bilden, während Wärmerohr-Kühllösungen das Versiegeln von Kupferrohren mit Dochtstrukturen und Arbeitsflüssigkeit sowie das anschließende Evakuieren und Laden für den Phasenwechselbetrieb umfassen.

Diese Prozesse ermöglichen unterschiedliche Anpassungsstufen, die für unterschiedliche Produktionsmaßstäbe geeignet sind.

Extrudierte Kühlkörper beginnen mit dem Erhitzen des Knüppels auf 400–500 °C, gefolgt von der Strangpressung und dem Ablängen. Beispiele: Standardprofile aus 6063-Legierung für LED-Treiber; Benutzerdefinierte Matrizen für Servergehäuse mit Lamellen im Seitenverhältnis 10:1.

Theoretische Grundlage: Die Formbarkeit von Aluminium ermöglicht komplexe Querschnitte für eine optimierte Konvektion. Kompromisse: Beschränkung auf gerade Rippen versus Bearbeitungsflexibilität; Durch die Extrusion wird der Abfall minimiert und eine umweltfreundliche Herstellung ermöglicht.

Praktische Auswirkungen: Ermöglicht schnelles Prototyping mit Vorlaufzeiten von weniger als zwei Wochen, ideal für mittlere Stückzahlen von bis zu 10.000 Einheiten pro Jahr.

Schritt | Extrudierter Kühlkörper | Heatpipe-Lösung |

Materialvorbereitung | Billet-Erwärmung | Feuchtigkeitstransport im Schlauch |

Bildung | Düsenextrusion | Versiegeln und Laden |

Abschluss | Eloxieren/Schneiden | Prüfung auf Lecks |

Praktischer Rat: Geben Sie für die Festigkeit den Legierungszustand (z. B. T6) an. Verwenden Sie die Finite-Elemente-Analyse, um Extrusionstoleranzen vorherzusagen.

(Wortanzahl: ~178)

Die thermische Effizienz bestimmt die Systemzuverlässigkeit, insbesondere in Konfigurationen mit hoher Dichte, bei denen selbst geringfügige Zuwächse eine Drosselung verhindern.

Kühllösungen mit Wärmerohren übertreffen extrudierte Kühlkörper bei der Fernwärmeübertragung, da sie Ströme von bis zu 1000 W bei nahezu isothermem Betrieb bewältigen, während sich extrudierte Kühlkörper bei der direkten Kontaktableitung für Lasten von 50–500 W über Leitung und Konvektion auszeichnen.

Dieser Unterschied ergibt sich aus dem Phasenwechselmechanismus von Wärmerohren im Vergleich zum passiven Rippenbereich von Profilen.

Beispiele: Extrudierte Senken in Netzteilen, die auf natürliche Weise 200 W verbrauchen; Heatpipes in Laptops übertragen 50 W von der CPU zu den entfernten Kühlrippen.

Theoretische Grundlage: Wärmerohre nutzen Kapillarwirkung und Dampfdiffusion für einen geringen Widerstand (0,05 °C/W); Extrusionen basieren auf Formeln für die Effizienz der Rippen. Kompromisse: Orientierungsempfindlichkeit der Wärmerohre versus Robustheit der Profile.

Praktische Auswirkungen: Heatpipes reduzieren die Hotspot-Temperaturen in kompakten Geräten um 30–50 °C und verlängern so die Lebensdauer.

Metrisch | Extrudierter Kühlkörper | Heatpipe-Lösung |

Maximaler Wärmefluss | 500W | 1000W+ |

Thermischer Widerstand | 0,2–0,5 °C/W | 0,05–0,1 °C/W |

Orientierungswirkung | Keiner | Schwerkraftabhängig |

Prüfmethode: An der Basis und an den Rippen Thermoelemente anbringen; unter kontrollierter Belastung laufen lassen, um Delta-T zu messen.

(Wortanzahl: ~165)

Budget und Produktionsvolumen haben häufig Einfluss auf die Wahl der Kühlung, sodass Vorabinvestitionen mit langfristigen Einsparungen in Einklang gebracht werden können.

Extrudierte Kühlkörper sind für die Großserienproduktion mit 5 bis 20 US-Dollar pro Einheit kostengünstiger und lassen sich durch die Wiederverwendung der Matrizen problemlos skalieren, während Heatpipe-Kühllösungen aufgrund der komplexen Montage 10 bis 50 US-Dollar kosten, aber bei leistungskritischen Anwendungen mit kleinen Stückzahlen einen Mehrwert bieten.

Extrusionen begünstigen Skaleneffekte, während Wärmerohre spezielle Anforderungen erfüllen.

Beispiele: Massenproduzierte extrudierte Spülen für Verbraucher-Router; kundenspezifische Wärmerohre für die Avionik in der Luft- und Raumfahrt.

Theoretische Grundlage: Extrusion amortisiert Werkzeugkosten über 1.000+ Einheiten; Wärmerohre erfordern eine präzise Vakuumbearbeitung. Kompromisse: Erstausrüstung (1.000–5.000 US-Dollar für Extrusionsdüsen) versus Arbeitsaufwand pro Einheit.

Praktische Auswirkungen: Extrusionen senken die Kosten bei großen Auflagen um 40 % und ermöglichen so eine wettbewerbsfähige Preisgestaltung.

Faktor | Auswirkungen auf die extrudierten Kosten | Kosten für Wärmerohre |

Werkzeuge | Niedrig nach der Einrichtung | Minimal |

Pro Einheit (hohes Volumen) | 5-10 $ | 20-30 $ |

Skalierbarkeit | Exzellent | Mäßig |

Tipp: Berechnen Sie die Gesamtbetriebskosten einschließlich Energieeinsparungen. Prototyp sowohl für Volumenprojektionen.

(Wortzahl: ~158)

Bestimmte Szenarien erfordern eine einfache, zuverlässige Kühlung ohne zusätzliche Komplexität.

Extrudierte Kühlkörper sind am effektivsten in der LED-Beleuchtung und in der Unterhaltungselektronik, wo sie in geräumigen Gehäusen eine passive Verlustleistung von 10–300 W bieten und Rippenanordnungen für natürliche Konvektion in kostensensiblen Märkten nutzen.

Ihr geradliniges Design eignet sich für die Umgebungskühlung.

Beispiele: Straßenbeleuchtungskörper mit 100 mm breiten Profilen; Desktop-PC-Gehäuse mit schwarz eloxierten Profilen für den Emissionsgrad.

Theoretische Grundlage: Ein hohes Verhältnis von Oberfläche zu Volumen verbessert die freie Luftkühlung. Kompromisse: Begrenzt auf engstem Raum im Vergleich zu aktiven Systemen.

Praktische Auswirkungen: Verlängert die LED-Lebensdauer auf 50.000 Stunden, indem die Übergänge bei 60 °C gehalten werden.

Industrie | Leistungsbereich | Schlüsselfunktion |

LED -Beleuchtung | 50-200W | Leicht |

Unterhaltungselektronik | 10-100W | Einfache Integration |

Tipp: Optimieren Sie den Lamellenabstand (6–10 mm) für den Luftstrom. Kombinieren Sie es mit Lüftern für Hybrid-Boosts.

(Wortanzahl: ~152)

Bei anspruchsvollen Wärmepfaden überbrücken Heatpipes die Lücke effektiv.

Heatpipe-Kühllösungen werden in kompakten Hochleistungsanwendungen wie Laptops und Servern bevorzugt und übertragen 50–500 W über Entfernungen von bis zu 300 mm mit minimalen Temperaturgradienten, ideal für Designs mit begrenztem Platzangebot.

Ihre Flexibilität bewältigt nichtlineare Wärmeströme.

Beispiele: Gaming-Laptops mit eingebetteten Heatpipes; Rechenzentrums-Blades mit Dampfkammern.

Theoretische Grundlage: Latente Wärmeaufnahme ermöglicht einen effizienten Transport. Kompromisse: Höhere Kosten versus bessere Einheitlichkeit.

Praktische Auswirkungen: Ermöglicht eine dichtere Komponentenpackung und verbessert die Systemleistung um 20 %.

Industrie | Bewältigte Entfernung | Flüssigkeitstyp |

Computer | 100-200mm | Auf Wasserbasis |

Telekommunikation | 200-300mm | Methanol |

Testen: Verwenden Sie Infrarotbildgebung, um die Dochtsättigung unter Neigung zu überprüfen.

(Wortanzahl: ~155)

Die Bewertung von Stärken und Schwächen hilft bei der fundierten Auswahl.

Extrudierte Kühlkörper bieten niedrige Kosten und Einfachheit, aber eine begrenzte Fernübertragung, während Heatpipe-Kühllösungen hohe Effizienz und Flexibilität zu höheren Preisen und mit Einschränkungen bei der Ausrichtung bieten.

Das Gleichgewicht hängt von den Anforderungen ab.

Beispiele: Extrusionen in industriellen Steuerungen für Haltbarkeit; Wärmerohre in medizinischen Geräten für Präzision.

Theoretische Grundlage: Passive vs. aktive Phasenwechseldynamik.

Kompromisse: Wartungsfreie Extrusionen versus mögliche Dochtaustrocknung der Heatpipes.

Praktische Auswirkungen: Heatpipes eignen sich für sich entwickelnde Technologien wie 5G.

Kategorie | Extrudierte Vor- und Nachteile | Vor- und Nachteile von Wärmerohren |

Profis | Erschwinglich, robust | Effizient, kompakt |

Nachteile | Nur lokale Kühlung | Kostspielig, empfindlich |

Hinweis: Modellszenarien mit thermischer Software für Hybride.

(Wortanzahl: ~150)

Zur Entscheidungsfindung gehört die Bewertung spezifischer Projektparameter.

Wählen Sie extrudierte Kühlkörper für kostenorientierte Anwendungen mit mittlerer Leistung und Platz für Rippen, und entscheiden Sie sich für Heatpipe-Kühllösungen in Szenarien mit hoher Dichte und Fernwärme, die einen geringen Wärmewiderstand erfordern.

Berücksichtigen Sie Umgebung und Lautstärke.

Beispiele: Ausgewählte Profile für Automobil-Steuergeräte; Heatpipes für EV-Batteriemodule.

Theoretische Grundlage: Anpassung an Wärmestrom und Geometrie.

Kompromisse: Einfachheit vs. Leistung.

Praktische Auswirkungen: Hybride optimieren oft beides.

Kriterium | Bevorzugen Sie Extrudiert | Bevorzugen Sie Heatpipe |

Leistungsdichte | Niedrig-Mittel | Hoch |

Raumbeschränkungen | Reichlich | Beschränkt |

Budget | Eng | Flexibel |

Tipp: Wärmeexperten zu Rate ziehen; Prototypentest unter realen Belastungen.

(Wortanzahl: ~152)

Extrudierte Kühlkörper und Heatpipe-Kühllösungen zeichnen sich jeweils durch spezifische thermische Herausforderungen aus, von der einfachen Ableitung bis zur erweiterten Übertragung. Mit mehr als 15 Jahren Erfahrung als Komplettanbieter von Wärmelösungen liefert KINGKA maßgeschneiderte extrudierte Kühlkörper und Wärmerohrsysteme durch präzise CNC-Bearbeitung und thermische Simulationen. Kontaktieren Sie sales2@kingkatech.com für maßgeschneiderte Designs, die höchste Effizienz und Zuverlässigkeit gewährleisten.